اصول طراحی مراحل نورد میلگرد ساده

محصولات فولادی در اشکال و مدلهای مختلفی ساخته میشوند که هر یک از آنها مصارف ویژهای دارند. یکی از مهمترین محصولات فولادی که نقش قابل توجهی در صنایع دارد، میلگرد است. میلگرد به دو شکل ساده و آجدار طراحی میشود که هرکدام از آنها کاربردهای مختص به خود را دارند. در این بخش، قصد داریم به اصول طراحی مراحل نورد میلگرد ساده و کاربردهای آن در صنایع بپردازیم. با ما همراه باشید.

نورد میلگرد ساده چیست؟

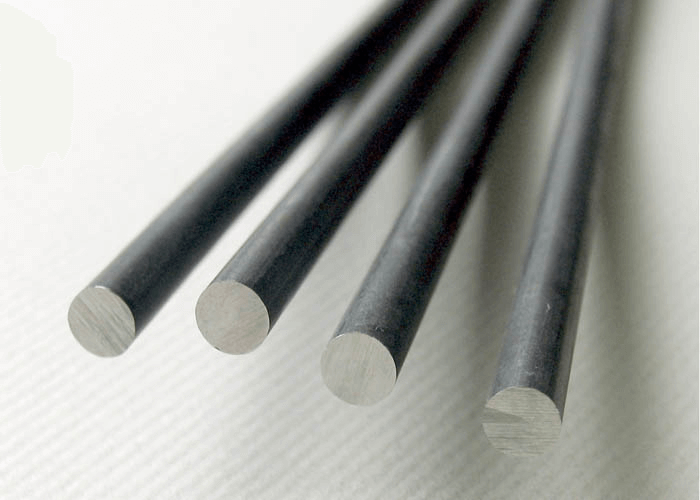

اگر چه میلگرد آجدار در صنعت جایگاه مهمی دارد اما ابتدا به معرفی میلگرد ساده میپردازیم. میلگرد ساده به مقاطع فولادی با سطح صاف و بدون آج گفته میشود. قطر میلگردهای ساده حدود ۶ الی ۲۰۰ میلیمتر بوده و مقاومت کششی آنها نیز ۳۶۰ نیوتن بر میلیمتر تخمین زده شده است. ضمن اینکه میلگرد ساده به شکل نیمهساخته، طراحی و تولید میشود و برای ساخت آن از روشهایی مانند پرس، آهنگری، نورد و… استفاده میکنند.

منظور از نورد میلگرد ساده نیز میلگردهای سادهای هستند که بر اساس فرآیند نورد ساخته شدهاند. نورد، فرآیندی است که باعث تغییر شکل فولاد میشود. در این فرآیند، شکل فولاد با عبور از غلتکهای دستگاه تغییر میکند. ضمناً، فرآیند نورد میلگرد ساده تحت دو مدل گرم و سرد صورت میگیرد که در ادامه به توضیح آنها پرداختهایم.

مواد اولیه تولید میلگرد ساده

فولاد کربنی، ماده اولیه ساخت میلگرد است. شمشهای فولادی SP5 نقش مهمی در تولید میلگردهای ساده دارند و اغلب این میلگردها، با بهرهگیری از این نوع شمشهای فولادی ساخته میشوند. بنابراین، قیمت شمشهای فولادی تأثیر زیادی بر بهای میلگردهای ساده میگذارد. همچنین، تولیدکنندگان برای ساخت محصولات فولادی مانند نبشی، ناودانی و تیرآهن، از شمشهای فولادی مدل SP3 استفاده میکنند. به این ترتیب، نوع شمش بهکاررفته در محصولات فولادی با یکدیگر متفاوت است.

ابعاد شمشها نیز با توجه به طراحی، مدل کورهها و خطوط نورد تعیین میشوند. به طور کلی، بیشتر شمشهای فولادی در ابعاد 6000*150*150 یا 6000*125*125 طراحی و ساخته میشوند. برخی از تولیدکنندگان نیز میلگردها را با استفاده از ضایعات آهن تولید میکنند که این کار، بر کیفیت میلگردها تأثیر منفی میگذارد. بنابراین، در زمان خرید میلگرد باید به جنس و متریال بهکاررفته در آن توجه داشت. حتماً از فروشنده میلگرد، درباره ماده اولیه ساخت آن سؤال کنید.

اصول طراحی مراحل نورد میلگرد ساده

توجه به اصول طراحی مراحل نورد میلگرد ساده برای هر تولیدکنندهای واجب و ضروری است. تولیدکنندگان بایستی توجه زیادی به مراحل نورد میلگرد ساده داشته باشند و آنها را یکی پس از دیگری به خوبی انجام دهند. در قسمت زیر، توضیحات لازم راجع به دو روش اصلی نورد میلگرد ساده آورده شده است:

ساخت میلگرد ساده با فرآیند نورد گرم

اولین مرحله جهت تولید میلگرد ساده، ساخت مواد اولیه آن است. همانطور که اشاره شد، برای ساخت میلگرد، از شمش فولادی یا بیلت استفاده میکنند. بعد از تولید شمش نیز بایستی آن را داخل کورهای با دمای 1100 درجه سانتیگراد قرار داد تا به درجه نرم شوندگی برسد. ضمناً، برای قرار دادن شمشها داخل کوره، از جکهای هیدرولیکی استفاده میکنند. زمانی که شمشها درون کوره قرار میگیرند، توسط جریانات گردآبی در دمای بالا برای نورد آماده میشوند.

به این ترتیب، شمش بعد از رسیدن به دمای مورد نظر، به خط تولید نورد منتقل میشود. در این جریان، شمش به نرمی لازم میرسد و میتوان آن را از میان غلتکهایی با اندازههای مختلف رد کرد. طی این فرآیند نیز سطح مقطع آن، دایرهای شکل میشود و قطرش به حد مورد نظر میرسد. در نتیجه، قطر میلگرد کاهش و طول آن افزایش مییابد که به این مرحله، رافینگ گفته میشود. پروسه رافینگ در 3 مرحله، از قطر شمشها کم میکند و باعث افزایش طول آنها میشود. بعد از رافینگ نیز بدون توجه به مرحله استندها وارد فاز قیچی متراژ میشوند.

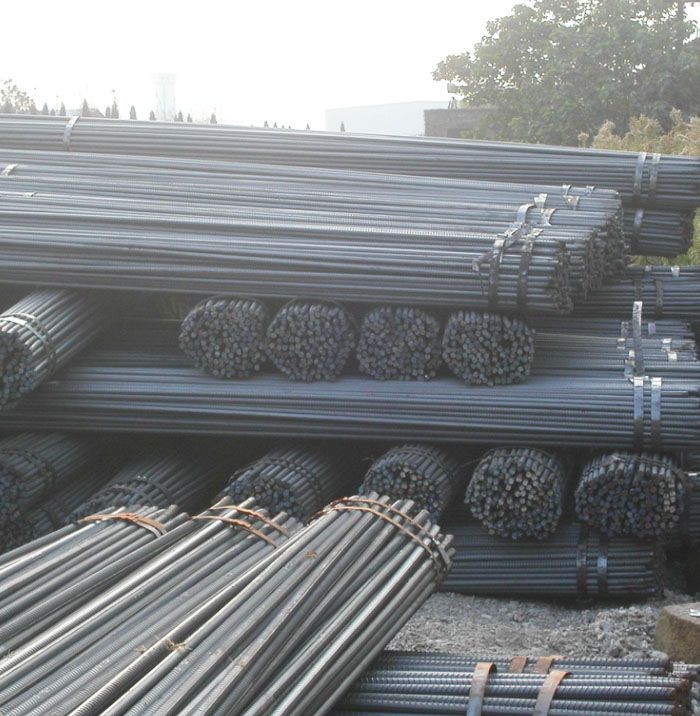

مرحله استندها مخصوص میلگردهای آجدار است که در آن میلگردها، آجدار میشوند. این مرحله برای میلگردهای ساده کارایی ندارد. مرحله قیچی متراژ نیز جهت برش میلگردهای ساختهشده در طولهای متفاوت است. بعد از مرحله برش نیز نوبت به مرحله بستهبندی میرسد. میلگردها به شکل بندیل، بستهبندی میشوند. بندیل یعنی تعدادی میلگرد که توسط مفتول به یکدیگر بسته شدهاند. البته برای این مدل بستهبندی نیاز به افراد باتجربه و متخصص است. ضمناً، اگر میلگردها در روش بندیل محکم بسته نشوند، احتمال بروز مشکلات در جابهجایی آنها وجود دارد.

ساخت میلگرد ساده با فرآیند نورد سرد

ساخت میلگرد ساده با فرآیند نورد سرد تا مرحله رافینگ مشابه نورد گرم است. بعد از مرحله رافینگ نیز که در آن، قطر شمشها کم و طول آنها افزایش مییابد، نوبت به مرحله خنک کاری میرسد. در این مرحله همانطور که از نامش مشخص است، مقاطع سرد میشوند. بعد از این مرحله نیز شمشها مجدد وارد مرحله نورد میشوند. از آنجایی که در فرآیند نورد سرد خبری از نرم شدگی نیست، باید تعداد غلتکها را افزایش داد تا بتوان راحتتر باعث تغییر شکل آن شد. این موضوع باعث شده است که میلگردهای سادهای که با روش نورد سرد ساخته میشوند، نسبت به محصولات نورد گرم از دوام و مقاومت بالاتری برخوردار باشند.

کاربردهای میلگرد ساده در صنایع

بیشترین استفاده از میلگرد ساده مربوط به بخشهای صنعتی است. از این محصول فولادی، اغلب در تولید میخ، پیچ و مهره و اتصالات مختلف استفاده میکنند. در واقع، خم کردن و برش میلگردهای ساده راحت است؛ به همین دلیل، از آن در کارخانههای صنعتی و در کارهایی نظیر جوشکاری و آهنگری استفاده میکنند. همچنین، عدم وجود آج بر روی سطح میلگردهای ساده باعث شده است که از آن در آرماتوربندی به عنوان دور پیچ استفاده کنند. یکی دیگر از مصارف میلگردهای ساده مربوط به سقفهای تیرچهبلوک به عنوان مدل حرارتی است. بنابراین، میلگردهای ساده از کاربردهای متنوع و گستردهای در صنایع برخوردار هستند.

کلام آخر

نحوه تولید میلگرد ساده تأثیر زیادی بر کیفیت کلی آن میگذارد؛ به همین جهت، تولیدکنندگان حرفهای در تلاش هستند تا این محصول را با بهترین روش تولید کنند. یکی از روشهای معروف، نورد نام دارد. فرآیند نورد قابل انجام به دو سبک سرد و گرم است که محصولات تولیدشده با نورد سرد از استحکام بهتری برخوردار هستند. میلگردهای سادهای که در شرکت آیین صنعت تولید میشوند، از فرآیند نورد عبور میکنند و به همین دلیل، سطح کیفی بالایی دارند. به عبارتی، اصول طراحی مراحل نورد میلگرد ساده در محصولات رعایت شده است و همگی آنها با تضمین کیفیت ارائه میشوند.

جهت دریافت مشاوره و خرید انواع فولاد و انکر بولت با همکاران ما در آیین صنعت همراه باشید.