نورد گرم (Hot Rolling Production Line) یکی از قدیمیترین روشهای شکلدهی فلزات است که از قرن هفدهم در اروپا توسعه یافت، اما در فناوری امروز بهصورت مدرن همچنان نوآوریهای بسیاری در آن رخ داده است.

در این فرآیند، شمش فولادی ابتدا در کوره پیشگرم تا دمایی نزدیک به دمای تبلور مجدد (حدود 1100–1250 °C) گرم میشود و سپس توسط غلتکهای نورد متعدد به اندازه و شکل نهایی تبدیل میگردد.

فرآیندهای بعد از نورد همچون خنککاری، جداکردن پوسته (Descaling)، و برش نهایی نیز برای دستیابی به محصول موردنظر انجام میشوند.

روشهای مختلف خط تولید نورد گرم

برای پوشش معنایی و LSI، سه روش رایج در تولید میلگرد نورد گرم معرفی میشوند:

نورد گرم سنتی (Conventional Hot Rolling)

- شمش تا دمای بالا گرم شده و از بین غلطکها عبور میکند تا ضخامت کاهش یابد و طول افزایش پیدا کند.

- در انتها عملیات آجزنی و برش به طول استاندارد (قطعات 12 متری) انجام میشود .

نورد ترمکس (Thermex Process)

- مشابه نورد گرم است، ولی در مرحله نهایی میلگرد با آب و روغن بهسرعت خنک میشود. این خنککاری سطح را سخت و مغز را نرم و منعطف نگه میدارد.

نورد سرد (Cold Rolling)

- فرآیند مشابه نورد گرم است، اما در دمای محیط انجام میشود. میلگرد حاصل استحکام بیشتری دارد ولی انعطافپذیری آن کمتر است و برای سازههای زلزلهخیز توصیه نمیشود.

مزایا و معایب خط تولید نورد گرم

همانطور که اشاره کردیم نورد گرم بخش مهمی از فرآیند تولید مقاطع فولادی مانند تیرآهن و میلگرد آجدار و ساده و تختال یا محصولات مورد استفاده در صنعت تولید کابینت آشپزخانه را به خود اختصاص میدهد. در کشور ما نیز از این روش، بیشتر از نورد سرد استفاده میشود که نشان از اهمیت و رایج بودن آن دارد. این فرآیند به دلیل اینکه با گرم کردن فلز همراه است، قابلیت شکلپذیری در محصول را هم بالا میبرد که یک مزیت بسیار مهم است. بعد از نورد نیز بلافاصله فرایند سرد شدن آن صورت میگیرد که اجازه نمیدهد محصول خشک و شکننده شود. اما در مقابل، معایبی هم در این روش وجود دارد. به عنوان مثال، سرد شدن سریع محصول، امکان کنترل و تنظیم دقیق ابعاد آن را نمیدهد. به همین دلیل، این روش برای تولید محصولات ظریف چندان مناسب نیست. همچنین افزایش دمای محصول ممکن است برخی از خواص فیزیکی آن را تغییر دهد که این موضوع حتماً باید در فرآیند تولید، توسط کارشناسان این حوزه مورد بررسی قرار گیرد.

“Roll stands, holding pairs of rolls, are grouped together into rolling mills that can quickly process metal into products such as structural steel, bar stock, and rails.”

چه روشهایی برای راهاندازی خط تولید نورد گرم وجود دارد؟

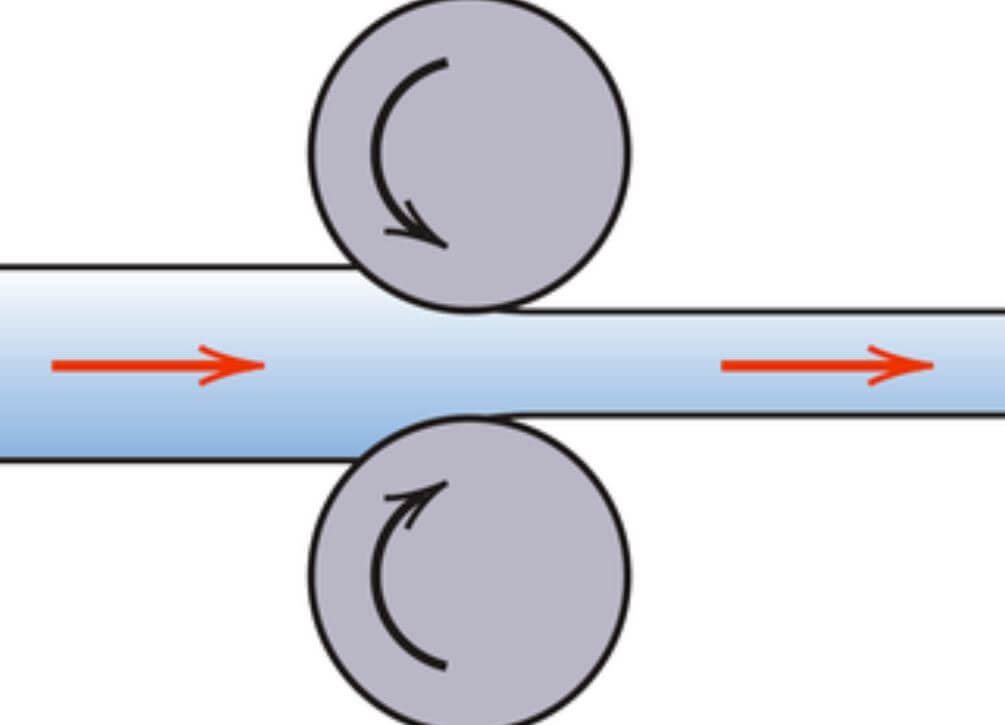

رایجترین نوع نورد که به آن اشاره کردیم، از دو غلتک گردان تشکیل میشود که روی هم قرار گرفتهاند. اما روشهای دیگری هم برای نورد وجود دارند که در صنایع مختلف از آنها استفاده میشود. در ادامه به معرفی برخی از آنها میپردازیم:

نورد دو طبقه

نورد دو طبقه دارای دو غلتک با قطر بین 60 تا 140 سانتیمتر است. این غلتکها اندکی از هم فاصله دارند و خلاف جهت یکدیگر گردش میکنند تا صفحه ورودی را به سمت جلو هدایت نمایند. فاصله بین غلتکها، اندکی کمتر از سطح مقطع صفحه ورودی است. به این ترتیب، با وارد کردن فشار به شمش یا صفحه، سطح مقطع آن را کاهش میدهد و به طول آن اضافه میکند. برخی از این غلتکها خاصیت گردش معکوس هم دارند. با گردش معکوس غلتک، صفحه دوباره برگردانده میشود و از داخل غلتکها عبور میکند. البته این روش ممکن است برخی از خواص محصول را تغییر دهد و باعث کاهش کیفیت فیزیکی آن شود.

نورد سه طبقه

نورد سه طبقه دقیقاً مانند دو طبقه است؛ با این تفاوت که برای عبور مجدد صفحه از بین غلتکها، نیازی به برگرداندن آن نیست. در این روش، ابتدا صفحه از بین دو غلتک عبور میکند و برای بار دوم، به طبقه بالاتر یا پایینتر انتقال داده میشود و از بین دو غلتک دیگر نیز عبور میکند. در این روش باید حتماً شیوهای مکانیکی برای جابجا کردن صفحه بین طبقات تعبیه شود.

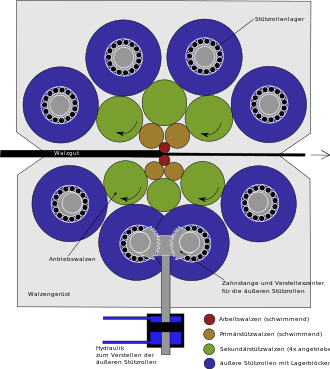

نورد خوشهای

در دستگاه نورد با چینش خوشهای، از چند غلتک کوچک و بزرگ استفاده میشود. این مکانیسم برای تولید صفحات نازک و با قطر کم مانند فویلها مورد استفاده قرار میگیرد. برای تولید چنین صفحات نازکی حتماً باید از غلتکهای کوچک استفاده کرد، اما نیروی آنها به قدری نیست که بتواند شکلدهی به صفحه را به طور کامل انجام دهد. بنابراین از غلتکهای بزرگ و سنگینتر به عنوان پشتیبان در پشت غلتکهای کوچکتر استفاده میشود.

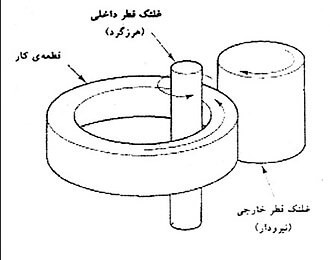

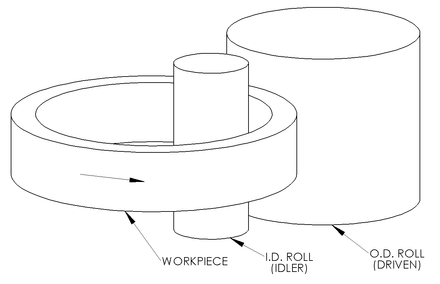

نورد حلقهای

این نورد نیز از دو غلتک با قطرهای متفاوت تشکیل شده است که یکی به عنوان نیرودار و دیگری به عنوان هرزگرد شناخته میشوند. این نوع از نورد گرم برای تولید رینگ و همچنین لولههای بزرگ با قطر حداکثر 8 متر مورد استفاده قرار میگیرد. در این روش، غلتک خارجی نیروی اصلی را به قطعه کار وارد مینماید و به مرور از ضخامت قطعه کم میکند و باعث افزایش قطر داخلی آن میشود.

چه تجهیزاتی برای راهاندازی خط تولید نورد گرم مورد نیاز است؟

تجهیزات و دستگاههای مورد نیاز در یک کارخانه نورد گرم به ترتیب فرآیند، به شرح زیر هستند:

- کوره پیش گرم: کوره پیش گرم، کار گرم کردن فلز قبل از نورد را انجام میدهد. این کوره دارای سیستمی شبیه نقاله است که فلز را در طول کوره حرکت میدهد و به مرور دمای آن را به طور یکنواخت بالا میبرد.

- اجکتور: اجکتور کار جدا کردن و انتقال فلز گرم شده به سمت فرآیند نورد را انجام میدهد.

- پوسته زدا یا جداکننده پوسته: در طول فرآیند گرم کردن فلز، ممکن است پوستههایی در سطح فلز ایجاد و از آن جدا شوند. این وسیله، کار جدا کردن پوستهها را انجام میدهد.

- استند نورد: کار اصلی نورد، در این بخش انجام میشود. غلتکهای نورد در این استند قرار دارند و شمشال با عبور از بین آنها، سطح مقطع نازکتری پیدا میکند و به اصطلاح نورد میشود.

- استند اجر: بعد از انجام نورد در مرحله قبلی که با استفاده از غلتکهای افقی انجام میشود، در این مرحله غلتکهای عمودی وارد کار میشوند تا از یکسان و یکنواخت بودن کنارهها و همه بخشهای ورق اطمینان حاصل شود.

- تابگیر: همانطور که از نام این وسیله مشخص است، کار تابگیری ورق تولیدشده را انجام میدهد. این کار با غلتکهای کوچک صورت میگیرد.

- دستگاه ضخامت سنج: در نهایت ورق تولیدشده، توسط این دستگاه ضخامت سنجی میشود تا ابعاد دقیق آن مشخص شود.

- دستگاه خنک کاری: دستگاه خنک کاری دمای ورق تولیدشده را با روشهای ویژه کاهش میدهد و به اصطلاح آن را سرد میکند.

- دستگاه برش یا قیچی: این دستگاه، دو سر ورق را برش میدهد.

- دستگاه بستهبندی: برای وزن کردن و سپس بستهبندی ورق تولیدی مورد استفاده قرار میگیرد.

جمعبندی

در این مطلب با خط تولید نورد گرم آشنا شدیم. این فرآیند در مقابل نورد سرد قرار میگیرد که در مقالات دیگر به توضیح آن پرداختهایم. نورد گرم روشی بسیار عالی و مقرونبهصرفه برای تولید انواع مقاطع فولادی است که از چندین قرن پیش تاکنون مورد استفاده قرار میگرفته است. با آنکه روش تولید محصولات فولادی در روش نورد گرم در سراسر دنیا تقریباً مشابه یکدیگر است، اما کیفیت تجهیزات مورد استفاده در این فرآیند و همچنین استفاده از دانش تخصصی روز دنیا در این زمینه، میتواند تغییر قابل توجهی در کیفیت محصولات نهایی تولید شده ایجاد کند.

جهت کسب اطلاعات بیشتر با آیین صنعت تولیدکننده انواع میلگرد و انکر بولت در ارتباط باشید.

2 Comments

با درود و سلام : بسیار سپاسگزار از مقاله مقیدی که در اختیار قرار دادید .

آیا کارخانه های تولید میلگرد و کلاف SBQ همین گونه است ؟

لطفا در صورت امکان توضیحاتی در خصوص تاسیسات و ساختمان ها و سوله های موجود در این کارخانه ها ارائه بفرمایید.

موفق و سربلند باشید .

با سلام و احترام،

از نظر لطف و قدردانی شما بسیار سپاسگزاریم. در خصوص سوالی که مطرح فرمودید، لازم به ذکر است که خط تولید میلگرد و کلاف SBQ (Special Bar Quality) در برخی موارد شباهتهایی با خط تولید نورد گرم دارد، اما تفاوتهای مهمی نیز وجود دارد.

کارخانههای تولید میلگرد و کلاف SBQ از تجهیزات و فناوریهای خاصی بهره میبرند که برای تولید محصولات با کیفیت بالا و استانداردهای دقیق مناسب است. این کارخانهها شامل بخشهایی مانند کورههای پیشگرم، دستگاههای نورد، بخشهای خنککاری و دستگاههای اندازهگیری دقیق برای تضمین کیفیت محصول نهایی هستند.

از نظر تاسیسات و ساختمانها، کارخانههای تولید میلگرد و کلاف SBQ معمولاً شامل سولههای گستردهای برای انبار مواد اولیه و محصولات نهایی، ساختمانهای اداری و کنترل کیفی، و بخشهای نگهداری و تعمیرات هستند. هر یک از این فضاها برای بهینهسازی فرآیند تولید و نگهداری تجهیزات طراحی و ساخته شدهاند.

در صورت تمایل، میتوانیم اطلاعات دقیقتری در مورد این تاسیسات و تکنولوژیهای به کار رفته در خط تولید میلگرد SBQ نیز ارائه دهیم یا با شماره تماس های شرکت 02162786 تماس بگیرید.

برای شما آرزوی موفقیت و سلامتی داریم