کیفیت همواره یکی از مهمترین ویژگیهای هر محصول است که به عنوان معیار خرید، توجه ویژهای به آن میشود. با توجه به اهمیت بالای کیفیت و مقاومت محصولات فولادی در صنایع مهم کشور مانند ساختمانسازی، خودروسازی، کشتیسازی، سدسازی و… از استانداردهای مختلفی در تولید آنها استفاده میشود. استاندارد ASTM E92 به عنوان یکی از مهمترین استانداردهای کیفی در کارخانههای فولادی شناخته میشود و شامل آزمایشهایی برای ارزیابی مواد، کنترل کیفیت محصول و سختی سنجی فولاد بهکاررفته در ساخت محصولات است. در ادامه، استاندارد ASTM E92 را به طور گستردهتری مورد بررسی قرار میدهیم.

منظور از سختی مواد فلزی چیست؟

پیش از بررسی استاندارد ASTM E92 به بررسی سخت موارد فلزی بپردازیم. خواص مواد به دو دسته مکانیکی و شیمیایی تقسیم میشوند. خواص مکانیکی مواد شامل استحکام، رفتار خستگی و خزشی، مدول الاستیسیته، سختی و…. هستند که رفتار ماده در برابر نیروهای وارده را تعیین میکنند. در حالی که برخی خواص ماده مانند مدول الاستیسیته کاملاً مشخص و در تمام نقاط آن یکسان هستند، خواص دیگری مانند میزان سختی ممکن است در دو نقطه مختلف از ماده متفاوت باشند.

سختی ماده اصطلاحی است که برای بیان میزان مقاومت آن در برابر فرورونده استفاده میشود. به عبارت دیگر، «سختی» تعیینکننده مقاومت ماده در برابر سایش و تغییر شکل دائمی یا پلاستیک است. سختی سنجی یکی از آزمونهای مکانیکی رایج به حساب میآید که برای اولین بار در سال 1772 میلادی انجام شد. این آزمون در گذشته معمولاً به شکل خراشیدن دو ماده بر روی یکدیگر بود؛ اما امروزه تنها روش پذیرفتهشده توسط مهندسی مواد، روش فرورونده است.

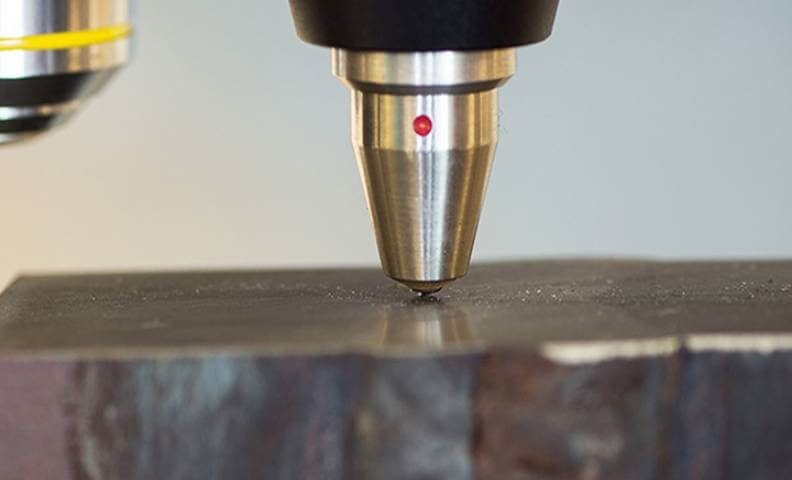

روش فرورونده در استاندارد ASTM E92 نشان میدهد که اگر لبه دو قطعه به یکدیگر فشار داده شوند، کدامیک از آنها دچار فرورفتگی میشود. هرچه میزان فرورفتگی یک ماده بیشتر باشد، سختی آن کمتر است. سختی سنجی فلزات در دو مقیاس ماکرو (برای اندازهگیری سختی کلی نمونه) و میکرو (برای اندازهگیری سختی فازهای موجود در ساختار، سختی نقاط مختلف در عمق یا سطح جسم و سختی پوشش فلزی) انجام میشود.

روشهای مختلف سختی سنجی

روشهای متعددی برای سختی سنجی فلزات وجود دارد که در اینجا به معرفی آنها میپردازیم:

-

سختی سنجی برینل

آزمون برینل از روشهای سختی سنجی قدیمی است که معمولاً برای بررسی سختی نمونههایی با سختی پایین از آن بهره میگیرند. برینل یک تست ایستایی است که برای اجرای آن از یک ساچمه استفاده میشود. این ساچمه معمولاً از جنس فولاد سخت یا کاربید تنگستن ساخته میشود و دارای قطرهای مختلف 1، 2.5، 5 و 10 میلی متر است. برای انجام تست برینل، ساچمه توسط دستگاه یونیورسال نگه داشته میشود و بر روی سطح نمونه فشرده میگردد. مدت زمان اعمال بار بر روی قطعه برای فلزات آهنی 30 ثانیه و برای فلزات نرمتر 1 دقیقه است. در صورتی که نمونه قطعه سختی بالایی داشته باشد، امکان تغییر شکل ساچمه و پایین آمدن دقت آزمون وجود دارد. نتیجه آزمون به وسیله میکروسکوپ دستگاه اندازه گیری شده و تعیین میشود.

-

سختی سنجی شور

آزمون شور نیز یک روش قدیمی است که برخلاف تست برینل، برای سنجیدن سختی ورقهها و نمونههای نازک مناسب است. اساس این روش بر افتادن یک پرتابه با نوک الماسه از ارتفاع معین و اندازهگیری ارتفاع برگشت آن استوار است. این پرتابه بر روی صفحه نمونه رها میشود و پس از برخورد، به طرف بالا برمیگردد. در این روش، میزان تغییر صفحه نمونه بررسی نمیشود؛ بلکه از ارتفاع بازگشت پرتابه معیار سنجش سختی قرار میگیرد. به این صورت که هرچه ارتفاع بازگشت بیشتر باشد، انرژی کمتری صرف تغییر قطعه نمونه میشود و سختی آن بیشتر است.

-

سختی سنجی مینرالوژی یا موس

این روش بسیار قدیمی است و امروزه عمدتاً برای سختی سنجی کانیها مورد استفاده قرار میگیرد. آزمون مینرالوژی شامل خراشیدن یک کانی بر روی دیگری است. بر اساس این روش، «تالک» با سختی 1 به عنوان نرمترین کانی و «الماس» با سختی 10 به عنوان سختترین کانی کشفشده در طبیعت شناخته میشوند.

-

سختی سنجی ویکرز

آزمون ویکرز یکی از روشهای سختی سنجی مورد استفاده در استاندارد ASTM E92 بوده که با استفاده از یک هرم الماسی به عنوان فرورونده است. با توجه به اینکه قاعده هرم مربعی است، اثر فرورونده به شکل مربع خواهد بود. از این رو، پس از 10-15 ثانیه فشردن هرم بر روی نمونه، میتوان از قطر مربع و میزان نیروی اعمالشده توسط دستگاه، میزان دقیق سختی را محاسبه کرد. اندازهگیریها با استفاده چشمی میکروسکوپ دستگاه آزمایش استاندارد که دارای شاخص است انجام میشود. شاخص ها با لبههای فرورفتگی انطباق داده میشوند تا عدد چشمی مشخص شود. هر دستگاه آزمایش، دارای جدولی است که عدد چشمی را با دقت 0.001mm به سختی ویکرز تبدیل میکند.

لازم به ذکر است که انتخاب مناسب نیروی فرورونده و ضخامت نمونه، تأثیر قابل توجهی در کیفیت نتیجه آزمون دارد. از این رو، کارشناسان آیین صنعت جهت دستیابی به دقیقترین جواب، توصیه میکنند که ضخامت نمونه کمتر از 1.5 برابر قطر هرم الماسی نباشد و نیروی فرورونده بهگونهای انتخاب شود که در نهایت یک فرورفتگی با قطر حدوداً 0.5 میلی متر در ماده آزمایش ایجاد کند. آزمون ویکرز برای سختی سنجی انواع فلزات با سختی بسیار بالا تا فلزات بسیار نرم مناسب است؛ اما سرعت اجرای پایین نسبت به روشهای دیگر، به عنوان محدودیت این روش شناخته میشود.

-

سختی سنجی نوپ

یکی از روشهای جدید برای بررسی سختی فلزات که در استاندارد ASTM E92 کاربرد دارد، آزمون نوپ (Knoop) است. اگرچه در انجام این آزمون نیز از هرم الماسی به عنوان فرورونده استفاده میشود، اما تفاوتهای اساسی میان این دو روش مشاهده میشود. اصلیترین تفاوت، دقت بیشتر آزمون نوپ در اندازهگیری سختی فلزات است. این تفاوت اساسی توسط یک فرورونده ایجاد میشود که قطر فرورفتگی حاصل از فشردن آن بر روی قطعه نمونه، 3 برابر قطر فرورفتگی ویکرز است.

آزمون سختی نوپ عموماً برای مواد بسیار ترد و صفحه نازک به کار میرود. برای انجام آزمون از نمونههایی با سطوح تخت و پولیش شده استفاده میشود تا بهترین و دقیقترین جواب به دست بیاید. به این ترتیب، دندانههای فرورونده در مدت زمان مشخصی توسط دستگاه بر روی سطح نمونه فشرده میشوند و سپس اندازهگیریها به وسیله میکروسکوپ نوری انجام میشود.

استاندارد ASTM E92

استاندارد ASTM E92 یکی از تستهای رایج متالورژیکی است که در کارخانه آیین صنعت برای آزمون سختی سنجی، انواع میلگرد ساده صنعتی و کمک به انتخاب و خرید میلگردها مورد استفاده قرار میگیرد. این استاندارد، شامل روشهای آزمون تعیین سختی ویکرز و نوپ مواد فلزی به وسیله اصول سختی فرورونده است. استاندارد ASTM E92 میتواند آزمون سختی سنجی ویکرز از نیرویی با دامنه بین یک گرم نیرو (1gf) تا 120 کیلوگرم نیرو (120Kgf) و همچنین آزمون سختی سنجی نوپ از نیرویی با دامنه بین یک گرم نیرو (1gr) تا 2 کیلوگرم نیرو (2Kgf) را پوشش دهد.

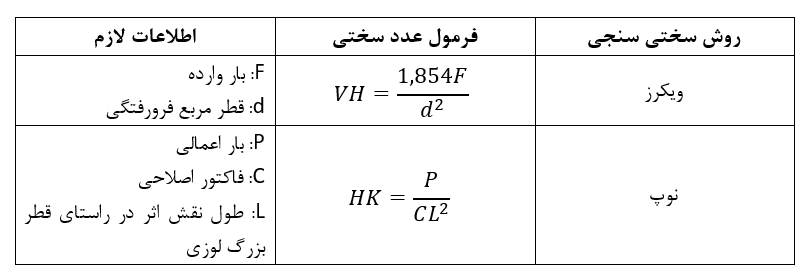

اصول آزمون، روشهای آزمایش و روشهای تأیید، اساساً برای هر دو آزمون ویکرز و نوپ یکسان است؛ تنها تفاوت قابل توجه میان آنها را میتوان مرتبط با فرمولها و روش محاسبه میزان سختی، هندسه فرورفتگی ایجاد شده در نمونه و همچنین میزان سختی مواد مورد آزمایش در این دو روش دانست. عموماً سختی فلزات تحت آزمایش ویکرز بیشتر از نمونه قطعات در آزمون سختی نوپ است. فرمولهای مورد نیاز برای محاسبه عدد سختی در روشهای آزمون ویکرز و نوپ در جدول زیر آورده شدهاند:

اگرچه سختی ماهیت تجربی دارد؛ اما نشان دهنده میزان مقاومت به سایش و شکلپذیری است و میتواند با استحکام کششی بسیاری از فلزات مرتبط باشد. از این رو، آزمایش سختی سنجی Vickers و Knoop برای ارزیابی مواد، کنترل کیفیت فرآیندهای تولید و تحقیق و توسعه بسیار مفید است. از آنجایی که این دو آزمون تغییرات سختی که ممکن است در یک ماده وجود داشته باشد را نشان میدهند، آزمایش در مقیاس کوچک ممکن است نماینده سختی تودهای نباشد. رسیدگی به اقدامات ایمنی و بهداشتی جزو مواردی نیستند که استاندارد به آنها بپردازد. بنابراین، مسئولیت انجام این اقدامات به همراه تعیین قابل اجرا بودن محدودیتهای نظارتی، بر عهده استفادهکننده و مجری استاندارد است.

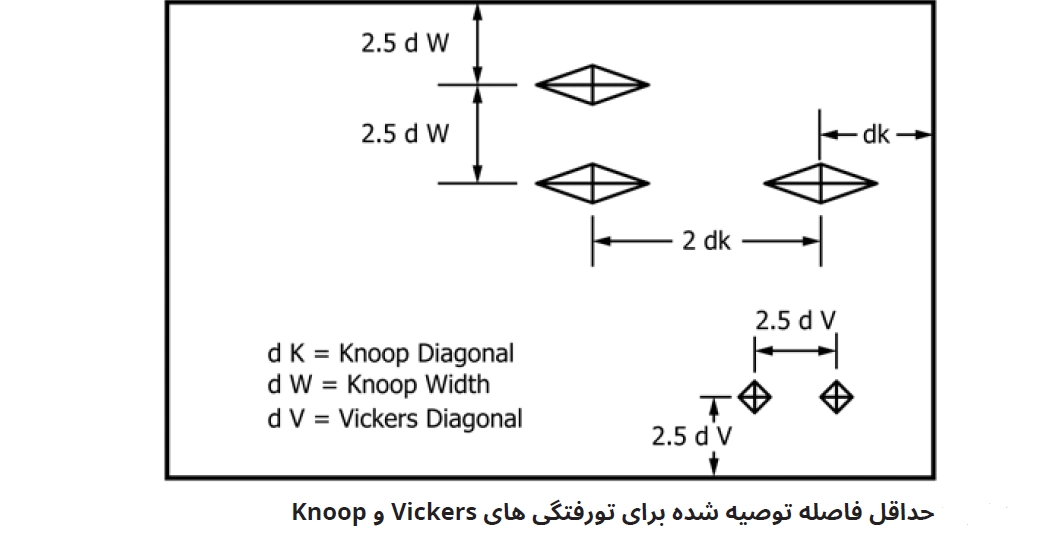

معمولاً برای تعیین تکرار پذیری و صحه گذاری بر نتایج بیش از یک فرورفتگی روی نمونه آزمایشی ایجاد میشود. از این رو، لازم است مطمئن شوید که فاصله بین فرورفتگیها به اندازه کافی باشد تا با آزمایشهای مجاور تداخل نداشته باشند. حتی در مورد مواد شکنندهای مانند سرامیک، ممکن است نمونه قطعه در اثر فرورفتگی ترک بخورد. حداقل فاصله توصیهشده بین آزمایشها و حداقل فاصله میان یک فرورفتگی و لبه نمونه در شکل زیر نشان داده شده است:

خطرات عدم استفاده از آزمون سختی سنجی

قطعه اولیه پس از ماشینکاری باید تحت عملیات حرارت دهی قرار بگیرد تا به فولاد آبدیده تبدیل شود. طی مراحل حرارت دهی، قطعه به ساختار و خواص موردنظر میرسد؛ اما همچنان به انجام یک آزمایش متالورژیکی برای بررسی میزان سختی و استحکام آن نیاز است. ازاینرو، نیاز است که تولیدکنندگان برای سنجش میزان استحکام از استاندارد ASTM E92 کمک بگیرند تا از صدمات و خسارات احتمالی جلوگیری کنند.

در صورت عدم بررسی سختی قطعه و انواع محصول فولادی و میلگردهای صنعتی در اغلب موارد به کل ماشین یا دستگاه مکانیکی آسیب میزند. همچنین ممکن است خود قطعه موردنظر گرانقیمت بوده و تولیدکننده را متحمل ضرر مالی کند. اگر طی عملیات حرارتی استحکام موردنظر ایجاد نشود و آزمون سختی سنجی بر روی آن انجام نشده باشد، احتمال سایش کامل وجود دارد. برای مثال، استفاده از یک قطعه فولادی یا خرید میلگرد با عدد سختی کمتر از میزان موردنیاز در یک دستگاه چاپ و بسته بندی میتواند منجر به تخریب قطعه و خسارت به دستگاه شود.

از طرف دیگر، ممکن است ما به سختی و استحکام بالای قطعه نیاز نداشته باشیم و حتی استحکام بالای آن موجب شکستن قطعه و خسارت دستگاه شود. در چنین مواردی، دستیابی به خاصیت جذب ضربه مدنظر است. این قطعه باید دارای سطح سخت و مغز نرم بوده که توانایی دفع ضربه و ارتعاش رادارا باشد. این خاصیت در قطعاتی که تحت دوران هستند، کاربرد بالایی دارد. آزمون سختی سنجی امکان تحقق خواص موردنظر را موردسنجش قرار میدهد و از شکستن محصول در حین استفاده جلوگیری میکند. برای مثال، یک پیچ با عدد سختی بسیار بالا که ترد و شکننده است، توان جذب ضربه را ندارد و استفاده از آن در دستگاههایی مانند وسایل شهربازی میتواند خسارتهای جانی و مالی زیادی را به دنبال داشته باشد.

سخن پایانی

یکی از استانداردهای مهمی که میتواند در فرایند تولید میلگردها و انتخاب مناسب در خرید میلگردها و شفتهای فولادی و توسعه خطوط مؤثر واقع شود و سطح کیفیت محصولات فولادی را بالا ببرد، استاندارد ASTM E92 است. همانطور که بیان شد، این استاندارد شامل روشهای سختی سنجی ویکرز و نوپ است. در این آزمونهای سختی سنجی، از حساسترین دستگاهها استفاده میشود تا دقیقترین نتیجه به دست بیاید. آزمونهای سختی سنجی نوپ و ویکرز در این استاندارد با اصول یکسان انجام میشوند؛ اما تفاوتهایی مانند میزان سختی نمونهها، روش محاسبه عدد سختی و… را نیز شامل میشوند که در این مقاله به طور گسترده به آنها پرداختهایم.

جهت خرید انواع میلگرد و انکر بولت با همکاران ما در آیین صنعت در ارتباط باشید.

جهت مشاهده فایل اصلی استاندارد E92-16 کلیک بفرمایید.