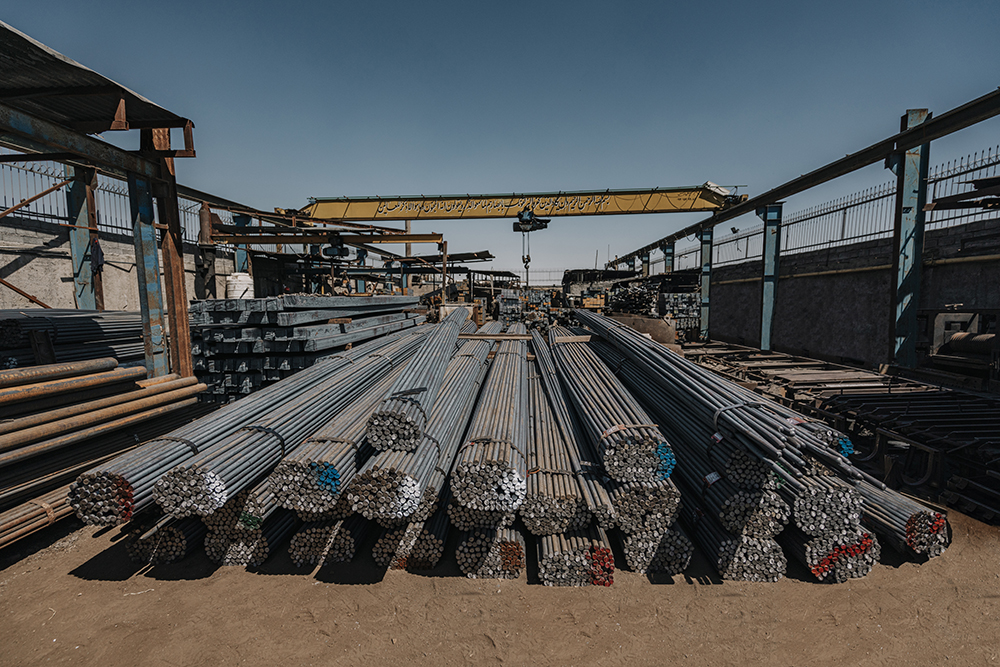

میلگرد از جمله مهمترین مقاطع فولادی است که در انواع پروژههای عمرانی و ساختمانی استفاده میشود و به ساختمانها و بناها استحکام و مقاومت میبخشد. برای تولید آرماتورها یا همان میلگردها میتوان از روشهای متعددی بهره گرفت؛ اما استفاده از روشهای نوردی برای ساخت میلگردهای ساده رایجتر است. آرماتورهای ساده با گرید A1 ساخته میشوند و با توجه به کاربردهای زیادی که در صنایع دارند، توسط کارخانههای فولادی متعددی در داخل کشور تولید و عرضه میشوند. در ادامه این مطلب به بررسی نحوه تولید میلگرد نوردی میپردازیم.

تولید میلگرد ساده

میلگرد ساده از جمله اولین و پرکاربردترین میلگردهایی است که در سایزهای مختلف مورد استفاده قرار میگیرد. این آرماتور به صورت شاخه و کلاف تولید و به بازارهای داخلی و بینالمللی عرضه میشود. میلگردهای شاخهای، بسته به استانداردهای تولید و کارخانه تولیدکننده، در سایزهای 8-40 تولید و عرضه میشوند؛ درحالیکه سایز کلافهای موجود در بازار 5.5، 6.5، 8، 10 و 12 است. این مقاطع فولادی طبق استاندارد A1 ساخته میشوند و جزو دسته میلگردهای نرم به حساب میآیند.

آرماتورهای ساده به دلیل نرم بودن و امکان برش آسان معمولاً برای خمکاری، جوشکاری و آهنگری استفاده میشوند. به طور کلی، آرماتورها را میتوان به 4 روش ترمکس، نوردی سرد، نوردی گرم و آلیاژسازی تولید کرد. با این حال، متداولترین روشها برای میلگردهای گرید A1، نورد و ترمکس هستند. روش ترمکس بسیار مقرونبهصرفه است؛ اما آرماتورهای ساختهشده به این روش، سختی و مقاومت کمتری نسبت به میلگردهای نوردی دارند. بنابراین، اغلب کارخانههای معتبر و برندهای معروف، از روشهای نوردی برای تولید محصولات باکیفیت خود و تولید میلگرد نوردی بهره میگیرند.

روش ساخت میلگرد ساده

میلگردهای ساده نیز مانند سایر مقاطع فولادی، با استفاده از نیمه ساختهها تولید میشوند. نیمه ساختهها شامل نبشیها، پروفیلها، میلهها، ورقها و شمشها هستند که طی فرایندهایی مانند پرس کردن، نوردکاری و… به مقاطع فولادی تبدیل میشوند. برای ساخت کلافها و آرماتورهای شاخهای، لازم است که ابتدا شمش به عنوان یک نیمه ساخته وارد کورههای بزرگ شود تا طی فرایند حرارت دهی، به دمای نرم شوندگی برسد. زیرا آلیاژ فولاد در این دما راحتتر شکل میپذیرد و برش میخورد. نیمه ساختهها پس از تبدیل شدن به کلافها یا شاخههای میلگرد، خنک شده و برای خروج از خطوط تولید، بستهبندی میشوند.

برندهای مختلف و کارخانههای فولادی از استانداردها و روشهای مختلفی استفاده میکنند. این تفاوتها میتوانند در کیفیت، شکل ظاهری و خواص مکانیکی و فیزیکی محصول نهایی تأثیر بگذارند. به همین دلیل، در هنگام خرید آرماتورها لازم است به روش تولید آنها نیز توجه داشته باشید. آرماتورهایی که به روش نوردی سرد ساخته میشوند، مقاومت و سختی بیشتری نسبت به انواع تولید شده به روش نوردی گرم و روش تولید میلگرد نوردی دارند؛ اما برخلاف آنها از قابلیت شکلپذیری کمتری برخوردار هستند. به این ترتیب، انتخاب و خرید میلگرد باید با توجه به کاربرد و نیازهای سازه انجام شود.

تولید میلگرد ساده به روش نورد گرم

تولید میلگرد نوردی به روش نورد گرم با حرارت دهی به شمشهای فولادی آغاز میشود. شمشها از طریق جکهای هیدرولیکی وارد یک کوره بزرگ میشوند تا به دمای 1100 درجه سانتیگراد برسند. پس از افزایش دمای شمشها و رسیدن به درجه نرم شوندگی، به واسطه جریانهای گردابی، آماده ورود به مراحل رافینگ و نورد میشوند. رافینگ به طور کلی شامل سه مرحله اصلی است که موجب فرم دهی به فولاد و ساخت میلگرد نهایی میشود.

طی مراحل رافینگ، شمشهای گرم شده را از میان غلتکهای نورد عبور میدهند که هر یک از آنها برای تولید میلگرد در یک سایز مشخص هستند. با عبور از میان غلتکهای دستگاه نورد، قطر شمش فولادی کمتر میشود و طول آن افزایش پیدا میکند. با توجه به اینکه آرماتورها از نوع ساده هستند، بدون عبور از مرحله آجدار شدن، به آخرین مرحله یعنی برش خوردن میرسند. در مرحلهای که به عنوان قیچی متراژ شناخته میشود، میلگردها را از زیر گیوتینهای بستهبندی عبور میدهند تا طبق استاندارد ملی ISIRI برش بخورند و آماده بستهبندی شوند.

تولید میلگرد ساده به روش نورد سرد

در تولید میلگرد نوردی به روش نورد سرد که برای ساخت میلگردهای ساده رایجتر است، یک مرحله دیگر اضافه میشود تا مقاومت آرماتورها به طور قابل توجهی افزایش پیدا کند. آنها پس از حرارت دهی و عبور از مراحل رافینگ برش نمیخورند؛ بلکه وارد مرحله خنک کاری میشوند. آرماتورها در این مرحله سرد میشوند تا دوباره وارد دستگاه نورد شوند؛ اما اینبار خبری از حرارت دهی و نرم شدگی نیست.

برای تکمیل فرایند تولید به روش نورد سرد، به غلتکهای بیشتری نیاز است. این روش در نهایت، موجب درهم شکستن ساختار کریستالی و ایجاد بیقاعدگی در آن میشود. آرماتورهای تولید شده به روش نورد سرد، فاقد ناحیه تسلیم هستند و از مقاومت بسیار بالاتری برخوردارند. این فولاد، سختی بیشتری دارد؛ بنابراین، شکلپذیری آن کاهش مییابد. به همین دلیل، گزینه مناسبی برای استفاده در مناطق زلزلهخیز به نظر نمیآید.

کارخانهها و برندهای تولیدکننده میلگرد نوردی

ایران با برخورداری از معادن متعدد، سوخت سرشار و ارزانقیمت و نیروهای متخصص و شایسته تا به امروز توانسته است جزو برترین کشورهای تولیدکننده مقاطع و محصولات فولادی شناخته شود. بنابراین، کارخانههای زیادی در کشور وجود دارند که آرماتورهای ساده و آجدار را تولید و عرضه میکنند. بزرگترین و شناختهشدهترین برندهای تولیدکننده میلگرد ساده که تولید میلگرد نوردی انجام میدهند، عبارتند از:

- کارخانه آیین صنعت

- کارخانه میانه

- کارخانه کویر کاشان

- کارخانه فولاد خراسان

- کارخانه ذوبآهن اصفهان

این کارخانهها محصولات خود را طبق استانداردهای معتبر ملی و بینالمللی تولید میکنند و برخی از آنها در افزایش درآمد ارزی از طریق صادرات نیز نقش دارند. با توجه به تفاوت استاندارد تولید این مقاطع فولادی، میتوان انتظار داشت که خواص فیزیکی و مکانیکی آنها نیز نسبت به یکدیگر متفاوت باشد. به همین دلیل، بهرهگیری از دانش و تجربه مشاوران و کارشناسان آیین صنعت میتواند در انتخاب و خرید بهترین آرماتورها برای کاربرد مورد نظرتان به شما کمک کند.

سخن پایانی

شرکتهای متعددی در ایران وجود دارند که با استفاده از استانداردها و روشهای مختلف، انواع میلگرد ساده را تولید و به بازار عرضه میکنند. رایجترین روش تولید آرماتورهای ساده، نورد سرد است که مقاومت و استحکام بیشتری به محصول میبخشد. با این حال، طبق نظر کارشناسان آیین صنعت، آرماتورهای تولید شده به روش نورد سرد، قادر به حداکثر سازی مقاومت سازه در برابر زلزلههای شدید نیستند. شما عزیزان برای انتخاب و خرید بهترین گزینه میتوانید از سایت آیین صنعت به عنوان یک مرجع قابلاتکا استفاده کنید.

برای خرید انواع فولاد و انکربولت با همکاران ما در آیین صنعت همراه باشید.