روش استاندارد آزمون برای اندازه گیری ضخامت پوشش فلزی و اکسیدی با بررسی میکروسکوپی مقطع

در این محتوا آیین صنعت تولید کننده انواع میلگرد ساده به بررسی استاندارد ASTM B487 میپردازد. این روش آزمایش، اندازهگیری موضعی ضخامت پوششهای فلزی و اکسیدی را با بررسی مقاطع عرضی با استفاده از میکروسکوپ نوری را پوشش میدهد. تحت شرایط خوب، موقع استفاده از میکروسکوپ نوری، این روش توانایی نمایش دقت اندازهگیری مطلق در حد 0.8 میکرومتر را دارد. این استاندارد قصد ندارد به تمام موارد ایمنی مرتبط با استفاده از آن، در صورت وجود بپردازد. ایجاد اقدامات ایمنی و بهداشتی مناسب و تعیین کاربرد محدودیتهای نظارتی قبل از استفاده بر عهده کاربر این استاندارد است.

استاندارد ASTM B487 در بندی برای آمادهسازی نمونههای متالوگرافی که در استاندارد مرجع ASTM E3 به آن اشاره شده است، ارجاع میدهد.

اهمیت و کاربرد استاندارد ASTM B487

ضخامت پوشش، یک فاکتور مهم در عملکرد پوشش و سرویس آن است و معمولا در مشخصات پوشش مشخص میشود. قطعات مورد استفاده در صنعت معمولا بعد از مدتی دچار خرابی و نیازمند تعمیر میشوند. یکی از روشهای استحکام قطعات و افزایش عمر آنها، استفاده از پوشش بر روی قطعه است. ضخامت روکش مورد استفاده باید به حدی دقیق باشد که در عین حال که طول عمر قطعه را افزایش میدهد، در عملکرد آن اختلالی ایجاد نکند. آزمون ضخامت پوشش فلزی و اکسیدی با استفاده از استاندارد ASTM B487 در این زمینه کمککننده است. به علاوه، در مهندسی معکوس نیز میتوان از این آزمون استفاده کرد. در این روش استاندارد، قطعه نمونه را به آزمایشگاه منتقل کرده و یک برش مقطع عرضی در آن ایجاد میکنند. سپس با استفاده از میکروسکوپ، پوشش قرارگرفته روی بدنه اصلی نمونه را ضخامت سنجی مینمایند.

عوامل موثر بر نتیجه اندازهگیری

- صافی سطح

اگر پوشش یا لایه زیرین آن دارای سطحی ناهموار باشند، دقت اندازهگیری کاهش پیدا میکند.

- مقطع مخروطی

اگر سطح مقطع بر سطح پوشش عمود نباشد، ضخامت اندازهگیریشده بزرگتر از اندازه واقعی خواهد بود. برای هر 10 درجه انحراف، 1.5 درصد خطا مورد انتظار است.

- تغییر شکل پوشش

تغییر شکل پوشش میتواند دقت اندازهگیری را تحت تاثیر قرار دهد. عوامل مختلفی مانند دمای بیشازحد یا فشار بالا در هنگام نصب و آمادهسازی باعث تغییر شکل روکشها میشوند. پوششهای نرم و پوششهایی که در دمای پایین ذوب میشوند، بیشتر دچار تغییرات میگردند.

- گرد کردن لبه پوشش

اگر لبه پوشش گرد شده باشد، ضخامت واقعی نمونه قابل مشاهده نخواهد بود. عوامل مختلفی مانند نصب غیراستاندارد میتوانند منجر به گرد شدن لبه پوشش شوند. معمولا با روکش کردن نمونه آزمایش، میزان گردی لبه را به حداقل میرسانند.

- روکش کردن

به منظور محافظت از لبههای پوشش در هنگام آمادهسازی، نمونههای آزمایشی را روکش میکنند. این روکشها درصد خطای اندازهگیری را کاهش میدهند.

- حکاکی کردن (اچ کردن)

اچ کردن ناصحیح، میتواند منجر به اندازهگیری اشتباه شود.

- لکهدار شدن

برای اینکه تایید کنیم روی نمونه لکه وجود ندارد؛ بایستی ضخامت قطعه اندازهگیری شده و فرایند پرداخت و اچ کردن تکرار شوند. تغییر در ضخامت ظاهری نمونه، نشان از وجود لکه بر روی آن در هنگام انجام یکی از آزمونها دارد.

- بزرگنمایی

معمولا با کاهش بزرگنمایی، خطاهای اندازهگیری افزایش مییابند.

- کالیبراسیون میکرومتر

هرگونه خطا در کالیبراسیون میکرومتر در اندازهگیری نمونه منعکس خواهد شد.

- کالیبراسیون چشمی میکرومتر

- یکنواختی بزرگنمایی

بزرگنمایی ممکن است در کل میدان دید یکنواخت نباشد؛ همین موضوع میتواند منجر به ایجاد خطا گردد.

- کیفیت لنز

عدم وضوح تصویر، احتمال خطای اندازهگیری را افزایش میدهد. زمانی که از لنزهای بیکیفیت استفاده میشود، خطای اندازهگیری مورد انتظار است.

- جهتگیری چشمی

جهتگیری چشمی نیز از عوامل موثر بر اندازهگیری است. معمولا به ازای هر 10 درجه انحراف، 1.5 درصد خطای اندازهگیری رخ میدهد.

ضرورت بهکارگیری استاندارد ASTM B487

آزمون ضخامت سنجی در بسیاری از صنایع به کار میرود. در اکثر مواقع تعیین ضخامت پوشش، امری ضروری است. به طور مثال میتوان به طرحهای توربینها یا ژنراتورهای نیروگاهها اشاره کرد که استفاده از این آزمون نقش مهمی در طول عمر قطعات آنها ایفا میکند. در اینجا به بررسی ضرورت استفاده از این آزمون در صنعت اشاره میکنیم.

افزایش طول عمر قطعه

بدون تردید علت اصلی استفاده از این آزمون، افزایش طول عمر قطعه مورد نظر است. بعد از انجام آزمون، ضخامت پوشش مورد نیاز تعیین شده و نوع مناسب آن بر روی قطعه اعمال میشود. پوشش با محافظت از بدنه قطعه در مقابل عوامل فیزیکی و شیمیایی آسیبرسان، عمر آن را افزایش میدهد.

بهبود عملکرد

روکش کردن قطعات با استفاده از پوشش مناسب میتواند عملکرد آنها را بهبود ببخشد.

کاهش هزینه

با افزایش طول عمر قطعه و بهبود عملکرد آن، هزینههای ناشی از عملکرد نامناسب قطعه و تعمیرات احتمالی کاهش مییابد.

کاهش خطرات ناشی از عملکرد نامناسب قطعه

با افزایش کیفیت قطعه، احتمال وقوع حوادث غیرمترقبه کاهش مییابد. این موضوع در صنایعی که با جان انسانها سروکار دارند، اهمیتی دوچندان پیدا میکند. برای مثال در هواپیماها، عملکرد نامناسب یک قطعه میتواند جان صدها انسان را به خطر بیندازد. انجام این آزمون میتواند از وقوع حوادث ناگوار جلوگیری نماید.

تبعات عدم بهکارگیری

عدم انجام آزمون اندازهگیری ضخامت پوشش میتواند عواقب جبرانناپذیری را در پی داشته باشد. این عواقب میتوانند با مسائل مالی و حتی جانی مرتبط باشند. بسیاری از صنایع به اجرای این آزمونها ملزم شدهاند تا از تبعات ناخواسته و ناگوار احتمالی جلوگیری به عمل آید. از جمله این تبعات میتوان به موارد زیر اشاره داشت:

- کاهش طول عمر قطعات

- سرویسدهی نامناسب قطعه

- افزایش هزینههای مرتبط

- خطرات جانی

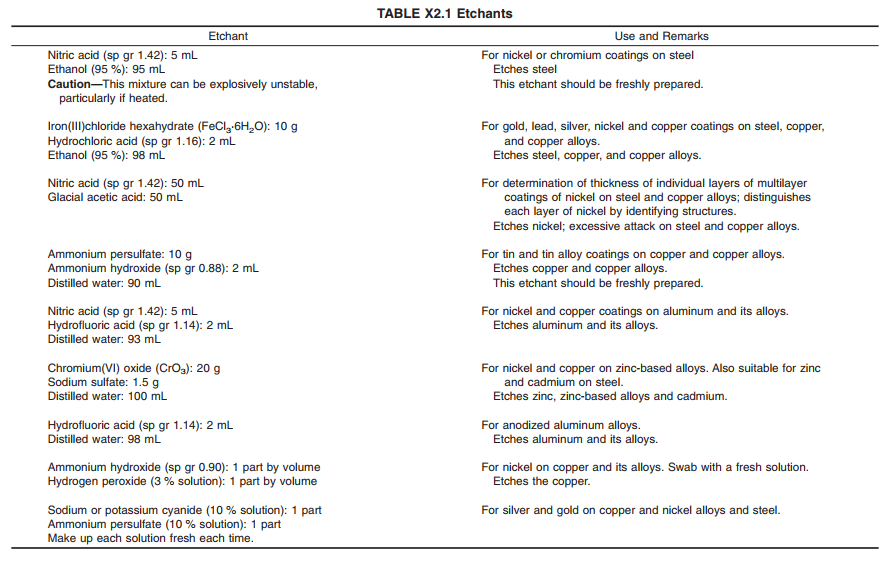

جدول محلولهای حکاکی

در جدول X2 که در بخش ضمیمه استاندارد آمده، به برخی محلولهای حکاکی برای استفاده در دمای اتاق اشاره شده است.

جهت ثبت سفارش انواع انکر بولت و میلگرد با همکاران ما در آیین صنعت در ارتباط باشید.

جهت مشاهده اصل فایل استاندارد ASTM_B_487_2013 بفرمایید.