کوره های القایی در تولید میلگرد ساده آیین صنعت

قبلاً در مقالات آیین صنعت تولیدکننده انواع میلگرد و انکربولت به موضوعات پیرامون نحوه تولید میلگرد، انواع میلگرد، عوامل موثر در قیمت میلگرد ساده و نحوه تشخیص کیفیت میلگرد پرداختیم، حال در این مقاله قصد داریم عملگرد کورههای القایی را بررسی کنیم.

اساس کار کوره های القایی براصل القا میدان مغناطیسی مبتنی می باشد.

نحوه عملکرد بدینصورت می باشد که ابتدا با استفاده از جریان برق شهرو بوسیله مبدل فرکانس، جریان نسبتا زیادی ( بیش از 1000 آمپر ) با فرکانس 300 تا 10000 هرتز ساخته می شود ( درکوره های فرکانس بالا بیش از 100 کیلوهرتز می باشد ) سپس این جریان به سیم پیچ کوره ، اینداکتور یا کویل اعمال شده و با عبور از آن باعث ایجاد میدان مغناطیسی با همان فرکانس در وسط کویل می گردد.

در صورتیکه در وسط سیم پیچ کوره جسم هادی مانندی فولاد چدن یا سایر فلزات قرار گیرد میدان مغناطیسی ایجاد گردیده باعث القا جریانهای گردابی در این اجسام می گردد و این جریان های القایی جسم را گرم نموده، و تا حد ذوب و احیانا تبخیر (درکوره های Coating ) پیش می برد، با مانور روی فرکانس و قدرت کوره می توان سیستم را جهت انواع کاربردها آماده نموده و در آن جهت به کار گرفت.

تاریخچه استفاده از کورههای القایی در صنایع فولاد

کورههای القایی، به عنوان یکی از پیشرفتهترین فناوریهای ذوب فلزات، تاریخچهای جالب و پیچیده دارند. استفاده از این تکنولوژی در صنایع فولاد به چندین دهه پیش باز میگردد و به مرور زمان تحولاتی چشمگیر را تجربه کرده است.

1. آغاز استفاده: پیشرفتهای اولیه در استفاده از کورههای القایی به اوایل قرن بیستم برمیگردد. در این دوران، تکنولوژی کورههای القایی برای ذوب فلزات غیرآهنی مانند آلومینیوم و مس به کار میرفت. این کورهها به دلیل دقت و کنترل بالایی که بر روی فرآیند ذوب فراهم میکردند، مورد توجه قرار گرفتند.

2. ورود به صنعت فولاد: استفاده از کورههای القایی در صنعت فولاد از دهه ۱۹۶۰ به تدریج آغاز شد. این فناوری به دلیل مزایای متعدد آن، از جمله کنترل دقیق دما و کیفیت ذوب، به سرعت در صنعت فولاد پذیرفته شد. در این دوره، کورههای القایی به عنوان یک راهکار کارآمد برای تولید فولاد با کیفیت بالا و همچنین کاهش مصرف انرژی معرفی شدند.

3. تحول در دهههای اخیر: در دهههای اخیر، تکنولوژی کورههای القایی به طور مداوم پیشرفت کرده است. توسعههای جدید شامل بهبود سیستمهای کنترل، افزایش ظرفیت و بهینهسازی مصرف انرژی هستند. این تحولات به صنایع فولاد این امکان را دادهاند که بهرهوری بیشتری از کورههای القایی داشته باشند و فرآیند تولید فولاد را بهبود بخشند.

4. چشمانداز آینده: با پیشرفتهای مستمر در زمینه فناوری و نیاز به تولید فولاد با کیفیت بالاتر و مصرف انرژی کمتر، انتظار میرود که استفاده از کورههای القایی در آینده بیشتر گسترش یابد. تحقیقات و توسعههای جدید در این زمینه ممکن است به تولید فولاد با ویژگیهای بهتر و فرآیندهای پایدارتر منجر شود.

| دوره زمانی | رویداد | توضیحات |

|---|---|---|

| اوایل قرن بیستم | آغاز استفاده از کورههای القایی | اولین استفاده از کورههای القایی برای ذوب فلزات غیرآهنی مانند آلومینیوم و مس به دلیل دقت و کنترل بالای فرآیند. |

| دهه ۱۹۶۰ | ورود به صنعت فولاد | کورههای القایی به دلیل کنترل دما و کیفیت ذوب وارد صنعت فولاد شدند و به عنوان یک روش کارآمد شناخته شدند. |

| دهههای اخیر | بهبود و پیشرفت تکنولوژی کورههای القایی | توسعههای جدید شامل بهینهسازی مصرف انرژی، افزایش ظرفیت و بهبود سیستمهای کنترل به منظور افزایش بهرهوری. |

| آینده | گسترش بیشتر استفاده از کورههای القایی در صنعت فولاد | انتظار میرود با نیاز به تولید فولاد با کیفیت بالاتر و مصرف انرژی کمتر، استفاده از این کورهها در آینده گسترش یابد. |

مزایای کوره های القایی نسبت به سایر کوره ها

– اپراتوری بسیار ساده بعلت وجود بخش کنترل کامل الکترونیک

– عدم آلودگی و اکسیداکسیون بار به علت عدم وجود گاز و شعله اکسید کننده

– شروع به کار سریع و عدم نیاز به پیش گرم یا ذوب اولیه

– سرعت بالای انجام عملیات در مقایسه با سایر کوره ها

– راندمان بسیار بالاتر نسبت به کوره های سوختی

– قابلیت تهیه آلیاژهای یکنواخت (استنلس استیل) به علت چرخش داخل مذاب

– قابلیت تهیه و نگهداری ذوب در ظرفیت های مختلف

– سادگی عمل تغذیه و تخلیه

– امکان کنترل دقیق درجه حرارت

– قابلیت ذوب قراضه

– اشغال فضای کمتر نسبت به سایر کوره ها

– عدم تاثیر بر آلودگی محیط زیست

برای آشنایی با فرآیند تولید میلگرد و فولاد، مقاله معرفی کورههای الکتریکی در تولید میلگرد و فولاد را مطالعه کنید تا با نقش این کورهها در صنعت فولادسازی آشنا شوید.

کاربرد کوره های القایی در صنعت

ساختمان و روش کار کوره القایی

کوره القایی در مقایسه با کوره های سوخت فسیلی، دارای مزایای فراوانی از جمله دقت بیشتر ، تمیزی و تلفات گرمایی کمتر و … است .

همچنین در کوره هایی که در آنها از روشهای دیگر ، غیر القاء استفاده می شود ، اندازه کوره القایی بسیار بزرگ بوده و زمان راه اندازی و خاموش کردن آنها طولانی است .

کوره القایی از نظر افزایش و تقلیل مصرف انرژی نسبت به سایر کوره ها دارای مزایای فراوانی می باشد.

این کوره ها در ظرفیتهای مختلف قادر به ذوب از 15 کیلوگرم تا چندین تن می باشد.

درکوره القایی هیچ گونه فعل و انفعالی شیمیایی که باعث افزایش ناخالصی و تغییرات ترکیبی مذاب گردد، انجام نمی شود و علاوه بر آن به دلیل عدم استفاده از الکترود نسبت به کوره های قوس الکتریک امکان ورود ناخالصی های مواد از طریق مکانیکی نیز امکان پذیر نیست و از نظر توزیع حرارت و کنترل ترکیب مطلوب می باشد و از نظر مسائل الکتریکی محدودیتی برای افزایش درجه حرارت ندارند.

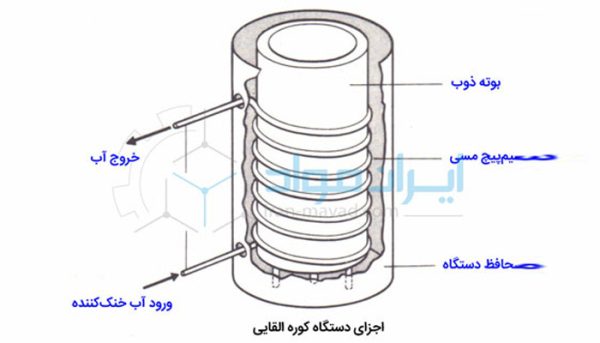

قسمتهای مختلف کوره القایی

به طور کلی قسمتهای مختلف کوره القایی را می توان به بوته ، تاسیسات الکتریکی ، تاسیسات خنک کن ، تاسیسات حرکت بوته ، محل استقرار کوره ، تاسیسات تهویه تقسیم بندی کرد.

الف) بوته

حاوی اسکلت فلزی کوره ، کویل ، جداره نسوز ،هسته ترانسفورمر، بوغها ، پلات فرم

ب) تاسیسات الکتریکی

شامل دژنکتور، سکیونر، ترانسفورماتور، مبدل فرکانس ، خازنها ، چوکها ، کلیدهای کولر، مکنده ها وتابلوها ی کنترل عبور جریان از یک سیم پیچ و استفاده از میدان مغناطیسی برای ایجاد جریان در هسته سیم پیچ ، اساس کار کوره القایی را تشکیل می دهد .

در کوره القایی از حرارت ایجاد شده توسط تلفات فوکو و هیسترزیس برای ذوب فلزات یا هرگونه عملیات حرارتی استفاده می شود.

لازم به ذکر است که مزیتهای دیگر کوره القایی همچون دقت زیاد برای گرم کردن تا عمق مورد نظر و حرارت دادن نواحی سطحی در طی پیشرفتهای بعدی ( در سالهای جنگ جهانی دوم ) بیشتر آشکار شد .

در گرمایش القایی عدم نیاز به منبع خارجی گرم کننده ، تلفات گرمایی کمتر شده و تمیزی شرایط کار تامین میگردد.

در این روش همچنین نیازی به تماس فیزیکی بار و کویل نبوده و علاوه بر این چگالی توان بالا در مدت زمان گرمایش کم به آسانی قابل دسترس می باشد .

در ابتدا کوره القایی مستقیماً از شبکه قدرت تغذیه می شدند که به نوبه خود گام موفقی در استفاده از توان الکتریکی جهت عملیات حرارتی بحساب میآمد .

از آنجائیکه تلفات فوکو و هیسترزیس با فرکانس نسبت مستقیم دارند، و اینکه ابعاد کویل کوره القایی با بالا رفتن فرکانس کاهش می یابد ، مهندسین به فکر تغذیه کوره القایی در فرکانسهای بالاتر از فرکانس شبکه قدرت افتادند .

اولین قدم در این راه استفاده از فرکانسهای دو برابر و سه برابر که از هارمونیکهای دوم و سوم بدست می آمدند، بود .

| جزء کوره القایی | وظیفه و عملکرد | توضیحات |

|---|---|---|

| منبع تغذیه | تأمین انرژی الکتریکی | منبع تغذیه جریان الکتریکی را فراهم میکند که برای ایجاد میدان مغناطیسی لازم جهت القا در فلزات استفاده میشود. |

| کویل القایی | ایجاد میدان مغناطیسی متغیر | کویل یا سیمپیچ القایی جریان متناوب را از منبع تغذیه دریافت کرده و باعث ایجاد میدان مغناطیسی متغیر میشود. |

| بوته | نگهداری فلزات برای ذوب یا حرارت دادن | بوته محفظهای است که فلزات در آن قرار گرفته و تحت تأثیر گرمای ایجاد شده توسط میدان مغناطیسی ذوب میشوند. |

| سامانه خنککننده | جلوگیری از گرم شدن بیش از حد اجزای کوره | سیستم خنککننده وظیفه دارد که دمای اجزای مختلف مانند کویل القایی را کنترل کند تا از آسیب به دستگاه جلوگیری شود. |

| کنترلگرهای الکترونیکی | مدیریت فرآیند ذوب و تنظیم دما | کنترلگرها وظیفه دارند که میزان جریان، ولتاژ و دما را بهینه کرده و فرآیند ذوب را مدیریت کنند تا دقت بالایی داشته باشد. |

| سنسورها و ابزارهای اندازهگیری | اندازهگیری و کنترل دما و کیفیت مواد ذوبشده | این ابزارها برای اندازهگیری دمای فلزات و کنترل کیفیت فرآیند ذوب استفاده میشوند. |

از لحاظ سیستم قدرت می توان سیستم کوره القایی را به چهار دسته اساسی تقسیم نمود :

الف ) سیستمهای منبع کوره القایی (Supply Systems)

در این سیستمها که فرکانس کار آنها بین 50 تا 60 هرتز و 150 تا 540 هرتز می باشد، احتیاجی به تبدیل فرکانس نیست و با توجه به فرکانس کار ،عمق نفوذ جریان زیاد بوده و حدود 10 تا 100 میلیمتر می باشد.

همچنین مقدار توان لازم تا حدود چندین صد مگا وات نیز میرسد.

ب ) سیستمهای موتورـ ژنراتور کوره القایی (Motor-Generator Systems)

فرکانس عملکرد این سیستمها در بازه 500 هرتز تا 10 کیلوهرتز قرار دارد. برای دستیابی به تبدیل فرکانس مورد نیاز، از ژنراتورهای همگام شده با موتورهای القایی استفاده میشود. تأمین توان در این سیستمها بهوسیله ماشینهای 500 کیلووات انجام میپذیرد، و برای تأمین توانهای بالاتر، از سری کردن ماشینها بهره گرفته میشود.

به دلیل فرکانس بالاتر این سیستمها نسبت به منابع اولیه، عمق نفوذ جریان القایی کاهش یافته و معمولاً بین 1 تا 10 میلیمتر است. برخلاف ماهیت مخرب هارمونیکها، در این کاربرد خاص، آنها بهعنوان عاملی مفید شناخته شدند.

با توجه به راندمان پایین در استفاده از این هارمونیکها، طراحان به توسعه روشهای جدید روی آوردند که منجر به طراحی سیستمهای پیشرفته موتور-ژنراتور شد. این سیستمها امکان افزایش فرکانس تغذیه تا چند صد هرتز را فراهم کردند.

در کورههای القایی، افزایش فرکانس موجب کاهش عمق نفوذ جریان القایی میشود؛ از این رو، در فرآیندهای حرارتی سطحی که هدف آن سختکاری سطح فلز است، از کورههای القایی با فرکانس بالا استفاده میگردد تا نتیجه مطلوب حاصل شود.

با ورود عناصر نیمه هادی مانند تریستورها ، ترانزیستورها و موسفت ها به حیطه صنعت محدودیت فرکانس و عدم تغییر آن ، در تغذیه کوره ها مرتفع شد.

ج ) سیستمهای مبدل نیمه هادی کوره القایی (Solid-State Converter Systems)

در این سیستمها فرکانس در محدوده HZ 500 تا KHZ100 بوده و تبدیل فرکانس به طرق گوناگونی صورت میپذیرد .

در این سیستمها از سوئیچهای نیمه هادی استفاده میشود و توان مبدل بستگی به نوع کاربرد آن تا حدود MW 2 میتواند برسد .

د ) سیستمهای فرکانس رادیویی کوره القایی (Radio-Frequency System)

فرکانس کار در این سیستم در محدوده KHZ 100 تا MHZ 10 می باشد .

از این سیستمها برای عمق نفوذ جریان بسیار سطحی، در حدود 1/0 تا 2 میلیمتر استفاده می گردد،

و در آن از روش گرمایی متمرکز با سرعت تولید بالا استفاده میگردد.

پ) تاسیسات خنک کن کوره القایی

تأسیسات الکتریکی کوره القایی مانند ترانسفورماتورها، خازنها، کلیدهای فشار قوی و تابلوهای مدار فرمان، تنها در محدوده زمانی مشخصی میتوانند بهدرستی کار کنند. در صورتی که دمای این تجهیزات از حد مجاز فراتر رود، ممکن است مشکلات جدی برای عملکرد کوره القایی ایجاد شود. بنابراین، خنکسازی این تأسیسات ضروری است و میتوان از فن، سیستم تهویه مطبوع یا کولر گازی برای این منظور استفاده کرد.

علاوه بر این، کویل، بدنه کوره، پوسته اینداکتور، پوسته خنککن و گلوئی کورههای کانالدار نیز باید بهطور مؤثر خنک شوند. در اکثر موارد، این بخشها با آب خنک میگردند؛ البته برخی از کورههای القایی کوچک کانالدار بهگونهای طراحی میشوند که تمام یا بخشی از این اجزا با هوا خنک شوند. سیستم خنکسازی این تجهیزات شامل مبدلهای حرارتی، پمپها، برجهای خنککننده و دیگر تأسیسات مرتبط است، که معمولاً به عنوان بخش اصلی سیستم خنکسازی کوره شناخته میشوند.

ت) تاسیسات حرکت بوته کوره القایی

برای کوره القایی بزرگ هیدرولیکی و همچنین کوره القایی کوچک مکانیکی یا هیدرولیکی است و شامل جک های هیدرولیک ، پمپ هیدرولیک، مخزن روغن ، شیر ها ، فیلتر ها ، دیگر تاسیسات هیدرولیک و میز فرمان هیدرولیک یا سیستم های چرخ دنده ای دستی یا چرخ دنده ای موتوردار.

ث) محل استقرار کوره القایی

شامل اتاق محل استقرار بوته (furnace pit) ، فونداسیون ، چاله ی تخلیه ی اضطراری ، محل استقرار تاسیسات الکتریکی کوره القایی ، هیدرولیکی و خنک کن و محل استقرار تابلو های مدار فرمان ، تابلوی کنترل مدار آب و میز فرمان هیدرولیک می باشد.

ج) تاسیسات تهویه کوره القایی

تاسیسات دوده و غبارگیر، بخصوص در کوره القایی بزرگ را نیز می توان از تاسیسات مهم کوره به حساب آورد.

انواع کوره القایی

1) کوره القایی فرکانس بالا

2) کوره القایی فرکانس متوسط

3) کوره القایی فرکانس پایین

4) کوره القایی ذوب در خلاء

طرز کار کوره القایی

در کوره القایی، حرارت لازم برای ذوب فلز از طریق ایجاد جریان القایی در اثر یک میدان الکترومغناطیسی با فرکانس پایین یا بالا تأمین میشود. جریان الکتریکی از مدار اولیه عبور کرده و میدان مغناطیسی متغیری ایجاد میکند. این میدان مغناطیسی به نوبه خود باعث ایجاد نیروی الکتروموتوری در بار کوره میشود.

نیروی الکتروموتوری القایی، جریان الکتریکی نامنظمی را به داخل کوره هدایت میکند، که در نهایت باعث گرم شدن و ذوب فلز در داخل کوره میگردد.

این جریان نامنظم مطابق با قانون ژول، فلز داخل کوره القایی را گرم میکند.

برای اینکه انرژی الکتریکی بهطور مؤثر به انرژی حرارتی تبدیل شود و برای ذوب بار داخل کوره کافی باشد، باید قطر بار کوره القایی (d) که در میدان مغناطیسی قرار میگیرد، از یک حداقل مقدار بزرگتر باشد. بهطور دقیق، قطر بار باید بزرگتر از نصف طول موج میدان باشد (d > 3.14 * p) که در آن p عمق نفوذ جریان است. این موضوع به ویژه در فرکانسهای پایین اهمیت زیادی دارد، زیرا فرکانسهای پایین به بارهایی با قطر نسبتاً بزرگ نیاز دارند تا کارایی مطلوب حاصل شود.

کوره القایی فرکانس کم = شارژ با قطر بزرگ

کوره القایی فرکانس زیاد = شارژ با قطر کوچک

در کورههای القایی با فرکانس پایین، مشکلاتی بروز میکند زیرا برای کارایی مناسب، بار کوره باید از قطعات بزرگتر تشکیل شود. فضای داخلی کوره القایی توسط مواد دیرگداز احاطه شده که در واقع منطقه ذوب کوره را تشکیل میدهد و اصطلاحاً به آن “بوته ذوب” گفته میشود. این بوته توسط لولههای مسی که بهصورت مارپیچ دور آن پیچیده شدهاند، احاطه میگردد.

وظیفه کویل مسی این است که جریان القایی با فرکانسی در حدود 1000 تا 30000 سیکل بر ثانیه را به فلز یا مذاب داخل بوته اعمال کند. این جریان القایی، که توسط ژنراتورهای مخصوص برای کورههای القایی با فرکانس بالا ایجاد میشود، از طریق کویل مسی عبور کرده و به سطح فلز درون بوته منتقل میشود. در نتیجه، جریان الکتریکی بسیار قوی در سطح فلز به وجود آمده و حرارت زیادی تولید میکند که منجر به ذوب سریع فلز میشود. در حین کار کوره القایی، آب به طور مداوم در داخل کویل مسی جریان دارد تا از ذوب شدن کویل در اثر حرارت بالای جریان القایی جلوگیری کند.

هنگام گرم شدن بار در کوره القایی، پدیدهای به نام “اثر کنارهها” به وضوح مشاهده میشود. در این حالت، نواحی که امواج القایی بیشتر نفوذ میکنند، انرژی حرارتی بیشتری جذب مینمایند. مزیت این پدیده این است که بازده تبدیل انرژی الکتریکی به حرارتی در کنارههای کوره و بار بیشتر از سایر بخشهاست. علاوه بر این، جریان ایجاد شده در حمام مذاب به انتقال حرارت کمک میکند و در نهایت باعث افزایش بازده ذوب در کوره القایی میشود.

در کوره القایی به علت قدرت دریافت زیاد سیم پیچها گرم شده بار به سرعت عملی شده، و زمان ذوب تا حد زیاد پایین می اید گذشته از آن اتلاف حرارتی در کوره القایی کمتر از سایر روش ها است.

کوره القایی فرکانس بالا

کوره القایی کانالی (هسته دار) نیز به طور گسترده ای در صنایع ریخته گری مورد استفاده قرار می گیرد. در کوره القایی کانالی کویل القاء کننده در داخل حمام مذاب (در قسمتی محدودی از بوته) قرار می گیرد .

از آنجا که به هم خوردن مذاب در اثر ایجاد جریان القایی ، تنها به منطقه ای در اطراف کویل القاء کننده محدود می گردد و تحت چنین شرایطی ، در صورت افزودن مواد جامد فلزی (شارژ یا عناصرآلیاژی ) ذوب و جذب شدن آنها نمی تواند به خوبی صورت گیرد، کوره القایی کانالی بیشتر به عنوان نگهدارنده مذاب و افزایش دادن فوق ذوب به کار می رود، کوره القایی با فرکانس بالا معمولا شامل یک ژنراتور به قدرت 5 تا 1000 کیلووات است که فرکانس معمولی را به 10000 می رساند.

اصول کلی ساخت کوره القایی با کور ه القایی فرکانس کم تفاوت چندانی نمی کند، جز آنکه برای تامین انرژی و فرکانس به ژنراتورها و ترانسفورماتورها قوی نیازدارد، و ظرفیت آنها کم و محدود می باشد و حداکثر از 35 کیلوگرم الومینیوم تجاوز نمیکند.

کوره القایی با فرکانس بالا معمولااز سیستم یک فاز تغدیه می شوند، ویک خازن و ژنراتور برای عرضه راندمان انرژی در سیستم 3 فاز درآنها بکار گرفته می شود بوته ها و مواد نسوز، در داخل کوره القایی بایستی دو پارامتر متضاد را شامل شوند اول آنکه برای انتقال جریان و القاء ان نازک و از قابلیت انتقال برخوردار باشند، و دوم آنکه به اندازه کافی ضخامت داشته باشند تا از استحکام زیاد برخوردار باشند که معمولا این ضخامت را 8 درصد قطر بوته منظور میکنند. این مرحله در افزایش مقاومت محصولات تولیدی نظیر میلگردهایی که در صنایعی مانند خودروسازی یا تولید کابینت آشپزخانه مورد استفاده قرار میگیرد، اهمیت جدی دارد.

کوره القایی فرکانس پایین

کوره القایی با فرکانس پایین به دلیل بی نیازی از مولد یا ژنراتور با فرکانس بالا و در نتیجه پایین بودن قیمت اولیه آن ، به طور وسیعی در صنایع ریخته گری به کار می روند .

کوره القایی فرکانس پایین دارای دو جفت کویل مسی القایی می باشد، و ظرفیت آنها حدود 100 تا 2500 کیلوگرم آلومینیوم می باشد، سیم پیچهای کویل مسی که در آنها آب جریان دارد مهمترین عامل انتقال الکتریسیته به حرارت می باشد .

در کوره القایی بخصوص در انواع آن که با فرکانس پایین کار می کنند همواره لازم است در بوته مقداری مذاب نگهداری گردد، تا در مراحل افزودن شارژجامد به مذاب شارژبا سرعت زیادی انجام گیرد ، اصولا هنگامی کوره القایی فرکانس پایین را خالی از مذاب می کنند که نیاز به تعمیر داشته باشد .

کوره القایی فرکانس پایین اکثرا به صورت ناودانی ساخته می شوند .

کوره القایی فرکانس پایین دارای یک هسته (مداراولیه) بسته ای هستند که ناودان .حمام مذاب (مدار ثانویه) به صورت حلقه ای دور این هسته قرار می گیرد . تعداد ناودانها می تواند یک یا دو عدد باشد .

در کوره القایی فرکانس پایین چون فرکانس پایین است باعث افزایش تلاطم در مذاب می گردد به طور کلی هر چه فرکانس کاهش یابد، تلاطم افزایش مییابد به همین جهت افزایش شارژ و مواد کمکی در کوره القایی فرکانس پایین به سهولت انجام می گیرد .

در نتیجه کوره القایی فرکانس پایین را می توان برای ذوب ، نگهداری مذاب و افزایش فوق ذوب استفاده نمود .

کوره القایی بوته ای در خلاء

عموما برای ذوب فولاد روشهای زیادی وجود دارد که یکی از انواع آنها را می توان ذوب در کوره القایی بوته ای در خلاء نامید.

کوره های بوته ای ذوب وپاتیل هر دو در داخل محفظه خلاء قرار می گیرند .

در کوره القایی غلیان حمام مذاب سبب می شود تا عمل گاز زدایی بخوبی انجام گیرد ، در هر صورت اشکالات زیر هم وجود دارد.

1 ) گاز های درونی مواد نسوز نیز به بیرون کشیده می شوند .

2 ) هادی های الکتریکی و عایق بندی آنها ایجاد اشکال می کنند .

3 ) عایق کردن سیمها ، سیمها و مدار اولیه ایجاد اتصال می کند .

سه نکته فوق گنجایش کوره القایی بوته ای را محدود می کنند،

کوره القایی بوته ای اکثرابرای تهیه آهن خالص و فولادهای آلیاژدار عالی در آزمایشگاه ها مورد استفاده قرار می گیرند .

در صنعت از این نوع کوره ها به علت بالا بودن هزینه تولید استفاده چندانی به عمل نمی آید .

فولاد تولید شده در کوره القایی بوته ای به علت خالص بودن ( گاز کمتر، اضافات کمتر) جز بهترین فولادها محسوب می شوند .

عملیات ذوب در فشارهای پایین ( 10-5 ) تا (10-4 ) عملی می باشد .

در اثر ذوب در خلاء مقدار اکسیژن به سرعت پایین می آید ، در صورتی که مقدار ازت بالا باشد به علت وجود داشتن عناصری نظیر آلومینیوم – کرم وتیتان به آهستگی کاهش می یابد.

حرکت حمام مذاب کوره القایی

میدان الکترومغناطیسی در داخل مذاب نیرویی ایجاد می کند که سبب حرکت حمام مذاب می شود .

حرکت حمام مذاب سبب می شود که عناصر آلیاژی بخوبی در داخل مذاب پخش شوند ترکیبات و دما نیز یکسان شوند، عیب حرکت حمام در این است که دیوار ه های کوره القایی در اثر چسبیدن مذاب روز به روز کلفت تر می شوند، در اثر سرد بودن سرباره و حرکت حمام مذاب در بالای کوره القایی گنبدی، از مذاب بوجود می آید.

بلندی این گنبد از روی فرمول زیر محاسبه می شود:

• h=3.16/(p.f)1/2 χ N χ 1/Ϋ

h = بلندی گنبد

P = ضریب هدایت مخصوص بر حسب امگامیلیمتر مربع بر متر

f = انرژی وارده بر سطح kw/cm2

N = نیروی الکتریسیته در واحد سطح kw/cm2

Ϋ= وزن مخصوص kg/m3

هرچه فرکانس کوره القایی کمتر باشد به همان نسبت گنبد تشکیل شده بلند تر می شود از آنجاییکه ارتفاع گنبد، نباید از حد ماکزیمم تجاوز کند پس باید در کوره القایی با فرکانس کم مقدارN کم نگه داشته شود .

برای جلوگیری از تشکیل گنبد در کوره القایی با فرکانس بالا کوره ها را تا 25 درجه مایل نگه می دارند، این عمل سبب خوردگی زیاد جداره کوره القایی می شود، اگر در چنین کوره هایی گنبد تشکیل شده به علت مایل بودن کوره القایی مقدار زیادی سرباره لازم خواهد بود.

عوامل موثر در کار کوره القایی

مهمترین عوامل موثر در بالا بردن راندمان کاری کوره القایی عبارت است از :

اجرای دقیق برنامه تعمیر و نگهداری کوره القایی ، شارژ مناسب ، اپراتوری صحیح ، وضعیت جداره نسوز .

الف ) اجرای دقیق برنامه تعمیر و نگهداری کوره القایی

کوره القایی بسته به نوع آن ( کانال دار ، بدون هسته ) ، ظرفیت آن ، مقدار فرکانس ، نوع سیستم خنک کن ، سیستم حرکت بوته و نوع جداره ی نسوز برنامه تعمیر و نگهداری مخصوص به خود دارد، و باید به دقت اجرا شود اصول و خطوط کلی تعمیر و نگهداری کوره القایی در قسمت های بعدی خواهد آمد.

ب ) شارژمناسب کوره القایی

کوره القایی بدون هسته ذوب القایی با فرکانس پایین تر از 250 هرتز تمام ذوب خود را تخلیه نمی کنند تا زمان شارژ بعدی کوتاه تر شود .

بعلت وجود ذوب در کوره القایی بدون هسته مواد شارژ باید عاری از روغن و رطوبت باشد، در غیر این صورت خطر پاشش ذوب و قطعات شارژ جامد به بیرون از کوره القایی وجود دارد، ضمنا وجود روغن و دیگر مواد آلی باعث ایجاد دود در کارگاه می شود .

سرد بودن سرباره نسبت به ذوب در کوره القایی ضمن اینکه این کوره ها را در امر احیای مواد اکسیدی ناتوان می کند، باعث می شود کوره القایی نتوانند مقدار زیاد مواد اکسیدی ، خاک و سرباره را تحمل کنند و وجود مقادیر زیاد مواد غیر فلزی غیر آلی باعث ایجاد پل بالای ذوب بخصوص هنگام سرد بودن ذوب می شود، که خود می تواند مشکلاتی را درکار کوره القایی ایجاد کند.

ابعاد نامناسب شارژ نیز می تواند هم مستقیما به جداره صدمه بزند و هم در ایجاد پل روی ذوب کمک نماید.

پ ) اپراتوری صحیح کوره القایی

چرخش و تلاطم ذوب در کوره القایی بدون هسته به خصوص با فرکانس های پایین تر ، باعث می شود تهیه ذوب با آنالیز معین و همگن و درجه حرارت مشخص و یکنواخت ، ساده تر شود .

با این حال برای بالا رفتن راندمان و سلامت کوره القایی اصولی را در کار با کوره القایی باید رعایت کرد انتخاب شارژ مناسب ، دمای صحیح ذوب در مراحل مختلف، فرآیند تهیه ذوب ، شارژ کوره القایی به روش صحیح ، اضافه کردن مواد آلیاژی و دیگر مواد افزودنی در زمان های صحیح و مقادیر معین ، توجه به تابلو های مدار فرمان وابزار و وسائل هشدار دهنده و توجه به مسائل ایمنی از جمله وظائفی است، که اپراتور کوره القایی ( کوره دار ) هنگام کار با کوره القایی باید رعایت کند ، اپراتوری کوره با توجه به نوع کوره القایی ظرفیت آن ، نوع ذوب تهیه شده، نوع شارژ مواد جامد و پارامتر های دیگر تفاوت می کند .

برنامه تعمیر و نگهداری کوره القایی ،انتخاب شارژ مناسب و اپراتوری صحیح از جمله دستور العمل هایی است، که معمولا فروشنده یا سازنده کوره القایی همراه کوره ارسال می کند و می بایست جهت سلامت و بالا بودن راندمان کوره القایی به آن ها عمل کند.

ت ) وضعیت جداره نسوز کوره القایی

جداره کوره القایی می تواند در اثر سایش مکانیکی به وسیله ذوب و شارژ جامد خوردگی شیمیایی به وسیله سرباره ، ذوب و آتمسفر کوره القایی ، شوک های مکانیکی و حرارتی ، کندگی و انهدام در اثر برخورد و تصادم با شارژ جامد شیوه شارژ نامناسب و غیر متناسب بودن ابعاد و کیفیت شارژ ، درجه حرارت بیش از اندازه بالای ذوب آسیب دیده یا نازک گردد .

(نصب و پخت ناصحیح جداره و هر گونه انفجار به هر دلیلی داخل کوره القایی نیز می تواند باعث انهدام یا آسیب به جداره نسوز شود، و یا در اثر رسوب مواد غیر فلزی غیر آلی بر جداره ضخیم گردد که هر دو مورد برای کوره القایی مضر می باشد .

مورد اول ( نازک شدن جداره ) گر چه در مرحله اول باعث بالا رفتن توان گرمایی کوره می شود، ولی در مجموع عمر جداره را پایین آورده و گاهی باعث توقف های اضافی می گردد مورد دوم ( ضخیم شدن جداره ) باعث پایین آمدن راندمان کاری کوره القایی شده و گاهی در شارژ کردن نیز اخلال ایجاد می کند .

برای شناخت علل ضخیم شدن جداره و نازک شدن جداره بر اثر فعل و انفعال شیمیایی باید ترمومتالورژی ذوب ، سرباره ، آتمسفر کوره القایی و آستر نسوز را شناخت به عنوان مثال وجود اکسید های قلیایی در ذوب آلومینیم، در کوره القایی با جداره آلومینایی باعث اکسید شدن ، آلومینیم مذاب و تشکیل آلومینا و رسوب آن بر جداره و نتیجتا ضخیم شدن جداره می گردد، در صورتی که وجود اکسید های قلیایی در کوره القایی با جداره سلیسی باعث خوردگی شدید آستر نسوز می گردد.

مزیتهای کوره القایی

1 ) توزیع درجه حرارت و ترکیب شیمیایی در سرتاسر مذاب به دلیل بهم خوردن مذاب

2 ) سهولت افزودن عناصر آلیاژی (کروم نیکل (استنلس استیل ))

3 ) امکان تهیه مذابی تمیز و عاری از آلودگی (به دلیل نحوه ایجاد حرارت در این کوره القایی ) قابل ذکر است که در هرحال ،

دستیابی به مذابی تمیز و عاری ، مستلزم استفاده از شارژو قراضه تمیز می باشد .

4 ) تمیزی و عدم سرو و صدای حاصل از کار کوره القایی در مراحل ذوب

محدودیتهای کوره القایی

1 ) به دلیل وجود تلاطم و نیز سرد بودن مذاب در سطح فوقانی ، ایجاد شرایط مناسب در سرباره به منظور تصفیه مذاب ( خروج ناخالصی های مضر) امکان پذیر نیست به همین دلیل ،کوره القایی را بیشتر می توان برای مذاب بعضی فولادهای آلیاژی که نیاز به مرحله تصفیه ندارند به کار برد

2 ) لزوم استفاده از شارژ و قراضه تمیز در کوره القایی

3 ) بالا بودن قیمت اولیه و هزینه های جاری کوره القایی در مقایسه با کوره های قوس الکتریک

تفاوت کوره القایی فرکانس بالا و پایین:

1 ) پایین بودن قیمت اولیه کوره القایی با فرکانس پایین نسبت به کوره القایی با فرکانس بالا

2 ) در کوره القایی با فرکانس بالا بدون نیاز به مذاب اولیه عمل ذوب صورت می گیرد.

3 ) در کوره القایی با فرکانس پایین قابلیت بهم خوردن و اضافه کردن مواد نسبت به کوره القایی با فرکانس بالا بهتر صورت می گیرد .

4 ) در کوره القایی با فرکانس پایین نیازی به ژنراتور فرکانس بالا و مولد نیست .

5 ) از کوره القایی با فرکانس پایین برای ذوب تمام آلیاژهای آهنی و غیر آهنی می توان استفاده نمود ولی کوره القایی فرکانس بالا عموما برای ذوب آلیاژهای مس و الومینیوم استفاده می گردد.

موارد فنی کوره القایی

در کوره القایی بوته با کوبیدن مواد نسوز در داخل کوره القایی انجام می گیرد، که مواد نسوز معمولا از منیزیت و الومین و مخلوط آنها و گاه سیلیس و مواد چسبی جامد تشکیل می شود، مخلوط چسب و ماسه که بدون رطوبت در اطراف یک ورقه فولادی (شکل داخلی بوته) کوبیده می شوند ، درجریان شارژ گرم شده و از استحکام زیاد برخوردار می گردند .

قبل از ریختن و کوبیدن مواد نسوز از مواد عایق برای جلوگیری از اتصال سیم پیچها استفاده می کنند ، و بعد از کوبیدن ، سطح آزاد رویش را معمولا با چسپهای زود گیر ( سیلیکات سدیم ) پوشش می دهند، در کوره القایی با هسته و کانال جریان معمولا بدنه کوره القایی بوسیله 10 تا 15 سانتیمتر نسوز آلومینا پوشش داده می شود .

کانال و میله های اصلی جریان و حوزه ذوب از مخلوط پرکلین ، آلوندم ، خاک نسوز و پودر باریت به صورت محلول مایع (معمولا خمیری) پوشش می شوند و پس از خشک شدن مورد استفاده قرار می گیرند ( معمولا24 ساعت)

جداره های کوره القایی

جداره بازی ، کوره القایی ، جداره اسیدی همانطور که گفته شد تراکم خطوط نیرو در کناره دیواره بیشتر از سایر قسمتها می باشد .

اگر بخواهیم بازده کوره القایی را بالا ببریم باید جداره بوته را ، حتی الامکان نازک انتخاب کنیم ؛

انتخاب نازک جداره در کوره القایی اسیدی چندان مسئله ای نیست، ولی در کوره القایی بازی اشکالات زیادی را به وجود می آورد ( یعنی که تحمل جداره اسیدی در مقابل نوسانات حرارتی نسبت به کوره القایی جداره بازی بیشتر است).

کوره القایی جداره اسیدی

سنگهای اسیدی در صنعت مطمئن ترین سنگها محسوب می شوند نسوز کوره القایی مرکب ازSIO2=98% ،fe2o3 ،AL2O3 تشکیل می شود .

برای بهتر ساختن این نسوزها 2 درصد اسید بوریک به آن اضافه می شود.

روی سیم پیچها ورقه نازکی از عایق به ضخامت 1 تا 2 میلیمتر پوشیده می شود .

برای اینکه ضخامت جداره در تمام قسمتهای بوته یکسان باشد ، یک استوانه از فولاد داخل کوره القایی قرار می گیرد و فضای بین استوانه و سیم پیچ را با نسوز پر می کنند، و می کوبند سپس کوره القایی را به آهستگی گرم می کنند تا ماده نسوز زینتر شود . زینتر حدود دو تا سه ساعت طول می کشد .

جداره کوره القایی تا 250 شارژ را تحمل می کند .

کوره القایی جداره بازی

کوره القایی جداره بازی از نسوزهای منیزیتی همراه با سایر اضافات ساخته می شوند .

وجود این نسوزها در کوره القایی مسئله دشواری است گذشته ازآن فاکتور زینتر نسوزه های بازی کمتر است، و در درجات تولید فولاد در کوره القایی (دمای بالا) از حجم آنها کاسته می شود در هر حال به کار بردن نسوزهای بازی در کوره القایی بسیار کوچک امکانپذیر است .

عملیات گوگرد زدایی و فسفرزدایی با داشتن جداره بازی ممکن است .

کنترل خوردگی و سایش جداره کوره القایی

جداره کوره های بوته ای بسته به شرایط کاری ، نوع جداره از نظر شیمیایی و فیزیکی ، نحوه نصب ، رطوبت گیری و پخت آستر ، نوع و کیفیت شارژ جامد و نحوه شارژ می تواند هنگام کار ضخیم گردد یا اینکه در اثر سایش ، فرسایش خوردگی شیمیایی نازک گردد نازک شدن به مفهوم نزدیک شدن ذوب به کویل ،

و ضخیم شدن به معنای دور شدن ذوب از کویل می باشد در نتیجه مقدار فوران مغناطیسی کم یا زیاد می شود که باعث کاهش سرعت در ذوب می گردد.

بتن دیرگداز کوره القایی

این روش به دلیل عدم صرفه اقتصادی و همچنین عدم دانش فنی آن در بین ریخته گران تجربی، برای تهیه جداره دیرگداز کورهای زمینی استفاده نمی شود وفقط دراین مقاله بصورت یک طرح پیشنهادی ارائه گردیده است .

دراین مقاله برروی بتن های دیرگداز تحقیقات گسترده ای در قالب یک مقاله مجزا انجام شده است .

به مخلوطی از سیمان , انواع پر کننده و ذرات ریز و آب گفته می شود، که در درجه حرارت معمولی حالت گیرش دارد و تمام موادی که شامل سیمان نیستند می توان شبه بتن ( concrete type ) بحساب می آورند .

لغت بتن بیان کننده عوامل چسبا ننده ی دانه های ریز هیدرولیکی که عمدتا شامل ترکیبی از Fe2O3 , Al2O3 , Sio2 با cao، که در استاندارد های مشخص دارای خواص معینی هستند و بعد از عمل ترکیب (بعد از 28 روز ) به استحکام فشاری Psi 3200 می رسد که آن رابه عنوان مینیمم استاندارد در نظر می گیرند , مهمترین بتن ها در این رابطه عبارتند از : بتن های سیمان پرتلند , سیمان کوره بلند , آلومینا های مختلف که یکی از مشخصه های بارز همه ی آن ها سختی هیدرولیکی آنهاست و کاربرد این بتنها تا منطقه زینتر شدن آنهاست .

مشخصات استاندارد بتن های دیر گداز عبارت است از:

بتن های دیر گداز در درجه حرارتهای معمولی دارای اتصالات هیدرولیکی هستند، و وقتی پخته می شوند از مرحله ی اتصال هیدرولیکی به مرحله ی اتصال سرامیکی تبدیل می شوند بدون آنکه استحکام آن کاهشی پیدا کند , بر طبق این استاندارد ها مخلوط های بتنی ازنظر کارخانجات، دیر گداز مخلوطهای خشک شدنی درهوا هستند که از مواد اولیه مقاوم در برابر حرارت با اندازه بندیmm 30- 0 و سیمان تشکیل شده اند .

به عبارت دیگر بتنهای دیر گداز عبارتند از :

بتن هایی که خواص مکانیکی و فیزیکی آن حتی بعد از مدت زمان زیادی که در حرارتهای بالا تاحد قابل قبولی باقی بماند .

عاملهای چسباننده

عاملهایی چسباننده ای که در چنین بتنهایی بکار می روند ممکن است چسبهای هیدرولیکی ( معمولا سیمانها ) باشند و یا چسبهای غیر هیدرولیکی ، بتن پریکلاس با سیمان سورل ( بتن ما گنزیا ) , چسب شیشه .

در کشور های غربی استفاده از چسبهای هیدرولیکی در بتن های مقاوم در برابر درجه حرارت بسیار رایج است، و در شوروی استفاده از عامل چسباننده چسب شیشه در بتن های دیر گدازنقش مهمی را در صنعت ایفا می کند .

مواد نوع بتنی ( شبه بتنی ) موادی هستند که دارای فسفات چسب شیشه و ماگنزیا ( پریکلاس ) می با شند .

تقسیم بندی بتن های دیر گداز کوره القایی

بتن های دیر گداز را می توان بر اساس درجه حرارت کار ، نوع عاملهای اتصال ( چسباننده ) و نوع مواد پر کننده تقسیم بندی نمود :

1) تقسیم بندی بر اساس نوع بتن

نوع بتن

درجه حرارت

درجه حرارت کار

بتن با دیر گدازی بالا

>1790

> 1300

بتن با دیرگدازی متوسط

1790- 1500

1300- 1100

بتن با دیرگدازی پایین

<1500

1100 –200

2) تقسیم بندی بر اساس نوع اتصالات

A – بتن های دیرگداز ساخته شده از بتن های سرباره ( بتنهای کوره بلند با بتنهای آهن پرتلند )

B- بتن های دیر گداز ساخته شده از سیمان آلومینیایی ( بتن های آلومینیای بالا )

C- بتن های دیر گداز با عامل چسباننده ی چسب شیشه ( بتنهای آلومینیای باریم )

D- بتن های دیر گداز با عامل چسباننده ی ماگنزیا

E- اتصال های شیمیایی مانند فسفاتها با افزودن اسید فسفرین به مخلوط

F- اتصال هیدرولیک

G- عاملهای چسباننده ی آلی مثل قیر , قطران , سولفیت لای

3 ) تقسیم بندی بر اساس نوع مواد پر کننده

A – بتن های دیر گداز با مواد پر کننده ی غیر مقاوم در برابر حرارت (خرده آجر , سرباره و ……)

B- بتن دیر گداز با شاموت ( خاک نسوز پخته شده )

C- بتن دیر گداز با آلومینات بالا

D- بتن های دیر گداز با کراندوم

E- بتن دیر گداز با سیلیس

G- بتن دیر گداز با مگنزیا

F- بتن های دیر گداز با کرومیت – ماگنزیا

H- بتن دیر گداز با کاربید سیلیسیم

ویژگیهای بتن دیر گداز

تکنولوژی بتن دیر گداز را می توان در مقایسه با بتن معمولی یا در مقایسه با مواد دیر گداز نشان داد .

برای صاحبان تکنولوژی بتن ویژگیهای اصلی در استفاده از پر کننده های دیر گداز خاص با مشخصات معین در نظر است، و استفاده از پر کننده های خیلی ریز مثل خاک نسوز یا استفاده ازسیمان آلومینیائی یا حتی چسب های غیر معمول تر دیگری مثل چسب شیشه و فسفات .

انحراف از تکنولوژی بتن معمولا خیلی کم بوده و در خور توجه نیست .

از این نقطه اثر به سختی می توان انتظار داشت که بتن دیر گداز مواد تازه ای را عرضه کند، در حالی که مقادیر مشخصی در استحکام ساختمانی برای بتن معمولی اهمیت دارد .

این مقادیر برای بتن دیر گداز از اهمیت نا چیزی برخوردار است .

زیرا تنشهای حرارتی که در بتن در حین سرویس و کار تحمل می کنداساس ساختار آن را تغییر می دهد .

از دیدگاه مهندسینی که با مواد دیر گداز سروکار دارند:

بتن دیرگداز دارای ویژگیهای خاص خود در نحوه ی تولید و کاربرد است، در حالی که تکنولوژی مواد دیرگداز را می توان اینطور ترسیم کرد که، تهیه مواد به شکل دلخواه در آوردن و سپس خشک کردن در یک زمان طولانی و نهایتا در آتش قرار دادن .

در حالی که تکنولوژی پیش ریختگی بتن دیر گداز عبارت است از:

تهییه مخلوط و به فرم دلخواه در آوردن با ریختن و لرزش و سپس سخت کردن با پرس و سر انجام در زمان کوتاهی خشک می شود .

استحکام مورد نیاز بدون پخت بدست می آید و بدین وسیله ما قادر به تولید شکلهای پیچیده و مختلف می باشیم بدون خطر ترک و تغییر فرم , مزایا و اهمیت بتن دیر گداز درکارخانجات تکنو حرارتی را می توان از نقطه نظر فنی و اقتصادی ملاحظه نمود .

اگر چه استفاده از این مواد گاهی به علت مقدار دما محدود می شود، وجود بتن های تولید شده در مقیاس وسیع با چسب های مخصوص، قابلیت استفاده از آن را در دماهای خیلی بالانشان می دهد.

علاقمندان میتوانند برای اطلاع از آخرین اخبار صنعت در حوزه انواع میلگرد صنعتی مورد استفاده در صنایع مرتبط نظیر پیچ و مهره و نیز انکر بولت در بخش تماس با ما در خبرنامه آیین صنعت اقدام به ثبت نام نمایند.

برای اطلاع از قیمت میلگرد ساده، خرید میلگرد ساده به طور مستقیم از کارخانه و با قیمت کارخانه و یا سفارش میلگرد ساده صنعتی و میلگرد آجدار به بخش محصولات مراجعه فرمایید و از آخرین قیمتها مطلع شوید و با ما تماس حاصل فرمایید.

4 Comments

علی وبسیار جامع احسنت

ممنون از توجه شما

باسلام من با کوره های القایی کار نکرده ام ولی با کوره های قوس الکتریکی (E.A.F ) بیش از 40 سال کار کرده ام لذا با مطالعه مطالب شما جهت استارت کوره های القایی بسیار مفید است موفق باشید % بروجردی ارکان نسوز جنوب

با سلام خیلی خوشحالیم که این مطلب مفید واقع شده